Станок 2Н135А: цифра 2 - вторая группа (сверлильный станок); буква Н - станок модернизированный; цифра 1 - вертикально-сверлильный; цифры 35 - максимально допустимый диаметр сверления, мм, в стали средней твердости; буква А - станок может работать на автоматическом цикле.

Станок 736: цифра 7 - седьмая группа (строгальные, долбежные и протяжные станки); цифра 3 - поперечно-строгальный (шепинг); цифра 6 - максимальный ход ползуна 600 мм.

6.4. Основные требования к организации рабочего места и безопасности работы на металлорежущих станках

Рабочим местом станочника называется участок производственной площади, закрепленный за данным рабочим и предназначенный для выполнения токарной работы. Рабочее место оснащается в соответствии с характером выполняемых работ на металлорежущем станке, применяемых приспособлений, режущего и измерительного инструмента.

На рабочем месте станочника находятся станок, шкафчик с режущими и измерительными инструментами и принадлежностями к станку (патроном, планшайбой, закаленными и сырыми кулачками, люнетом, ключами, центрами и т. д.), заготовки и готовые детали.

Рациональная организация рабочего места станочника предусматривает наиболее удобные для производительной работы планировку и размещение заготовок, приспособлений и инструментов, обеспечение безопасности работы, установление и поддержание чистоты, порядка и нормальных условий труда на рабочем месте, организацию бесперебойного обслуживания его всем необходимым.

Рациональная организация рабочего места, постоянное совершенствование и поддержание его в должном порядке составляют характерную особенность передовых методов работы.

При планировке рабочего места станочника надо руководствоваться следующими правилами:

● все должно быть сосредоточено вокруг рабочего на возможно близком расстоянии, но так, чтобы не мешало его свободным движениям;

● все, что во время работы употребляется часто, располагать ближе; все, что употребляется редко, укладывать дальше;

● класть заготовки и инструменты необходимо таким образом, чтобы их месторасположение соответствовало естественным движениям рук рабочего. Например, заготовки, которые берутся левой рукой, должны быть уложены в ящики слева. Если же заготовку трудно поднять одной рукой, надо ее класть так, чтобы можно было удобно взять обеими руками;

● чертежи и операционные карты располагают на планшете, а рабочие наряды кладут в один из ящиков инструментального шкафчика;

● заготовки и готовые детали не должны загромождать рабочее место станочника и должны быть расположены так, чтобы от начала взятия заготовки с места, где она лежит, и до момента складывания ее как уже готовой детали направление всех движений рабочего совпадало с направлением технологического потока. Это особенно важно при обработке крупных деталей.

Мелкие заготовки, обрабатываемые в больших количествах, следует хранить в ящиках, расположенных у станка на уровне рук рабочего. Готовые детали нужно складывать в такие же ящики, расположенные вблизи рабочего места.

Для расположения крупных заготовок и приспособлений, а также и обработанных деталей на рабочем месте должны быть предусмотрены стеллажи.

Инструменты, мелкие приспособления и документы следует хранить в инструментальном ящике.

Поддерживание порядка и чистоты является частью рациональной организации рабочего места. Необходимо соблюдать правила ухода за рабочим местом. В условиях массового производства, а также во всех случаях, когда выполняется ограниченный круг работ, составляются специальные инструкции по обслуживанию каждого рабочего места. Эти инструкции могут быть оформлены в виде карт организации труда и рабочего места. Такие правила инструкции вывешиваются на рабочих местах.

Организация условий труда предусматривает рациональное освещение, борьбу с производственным шумом, создание нормальной температуры, влажности и чистоты воздуха, обеспечение безопасности работы.

Во время работы станочник должен:

● строго выполнять установленный технологический процесс;

● экономить смазочные и обтирочные материалы, а также электроэнергию, не допуская работы станка вхолостую; не уходить от станка без разрешения мастера;

● каждую заготовку, обработанную деталь, приспособление и инструмент (режущий и измерительный) класть только на предусмотренные для них места, а не бросать куда попало;

● пользоваться каждым предметом только по прямому назначению, т. е. не применять резец вместо молотка, не пользоваться случайными обрезками вместо подкладок для резца и т. д.;

● беречь рабочие поверхности станка от ударов и грязи, не класть режущие и измерительные инструменты, ключи и детали на рабочие поверхности станка;

● работать только острым, хорошо заточенным инструментом, так как тупой резец сильно увеличивает нагрузку станка, дает нечистую поверхность детали и ведет к поломке станка и инструмента.

По окончании работы станочник должен:

● разложить все инструменты по своим местам; протереть все инструменты и рабочие поверхности приспособлений промасленной ветошью;

● предъявить обработанные детали контролеру вместе с рабочим нарядом;

● сдать в кладовую ненужные больше инструменты и приспособления;

● смести щеткой стружку со станка, протереть станок обтирочным материалом, тщательно удалив всю грязь;

● бросить промасленную ветошь в отведенные для этого ящики; получить задание на следующий день, чтобы заранее ознакомиться с чертежом и технологическим процессом и подготовить инструмент и приспособления.

Основными причинами травматизма при работе на металлорежущих станках являются несоблюдение правил безопасности труда, а также работа на неисправном станке с нарушением режима обработки.

Перед началом работы станочник обязан:

● привести в порядок одежду, подобрать волосы под головной убор и застегнуть обшлага рукавов;

● осмотреть рабочее место и убрать лишние предметы;

● проверить наличие заграждений на станке;

● проверить заземление;

● проверить исправность станка на холостом ходу.

Во время работы на станке запрещается:

● работать без защитных экранов или очков;

● удалять стружку предметами, не предназначенными для этого;

● останавливать вращающийся патрон рукой после выключения вращения.

Необходимо соблюдать следующие правила:

● следить за тем, чтобы при закреплении заготовки в патроне кулачки не выступали из корпуса более чем на 1/3 длины заготовки;

● длинные и тонкие заготовки обрабатывать только с использованием люнетов;

● не устанавливать резец ниже центров заготовки, что может привести к вырыву детали со станка;

● не оставлять ключ в патроне станка после снятия детали;

● измерение обрабатываемой детали производить только при остановленном шпинделе;

● изменение частоты вращения шпинделя и подачи производить только при остановленном шпинделе;

● установку и снятие режущего инструмента производить только при выключенном электродвигателе станка;

● пользоваться только исправным режущим инструментом, приспособлениями и вспомогательным оборудованием;

● тяжелые заготовки устанавливать на станок с помощью подъемных устройств;

● работать на станке с соблюдением рекомендуемых технологической картой режимов обработки;

● в случае поломки станка вывешивать надпись "НЕ ВКЛЮЧАТЬ";

● содержать рабочее место в чистоте и своевременно убирать лишние предметы.

По окончании работы необходимо:

● остановить станок, убрать стружку, вытереть и смазать станок;

● привести в порядок рабочее место;

● сообщить мастеру о работоспособности станка.

Электробезопасность при работе на станках

Основными причинами поражения работающих электрическим током являются:

● неисправность электрооборудования, проводов и пусковых устройств станка;

● прикосновение к находящимся под напряжением токопроводникам с поврежденной изоляцией и неогражденным токоведущим частям станка;

● отсутствие заземления приборов, устройств и станка.

Если на металлических частях станка обнаружено напряжение или электродвигатель работает в двухфазном режиме (признаком является гудение двигателя при отсутствии вращения), необходимо выключить станок и немедленно доложить мастеру.

При поражении электрическим током необходимо:

● выключить рубильник, снять предохранитель соответствующей цепи проводов; отделить пострадавшего от токоисточника, не прикасаясь к открытым частям тела пострадавшего. При этом оказывающий помощь должен стоять на сухой деревянной доске, избегая прикосновения с окружающими металлическими предметами;

● немедленно вызвать врача. До его прихода необходимо: положить пострадавшего на спину так, чтобы голова лежала немного ниже плеч; если дыхания нет или оно слабое, то следует применить искусственное дыхание.

Контрольные вопросы

1. Назовите основные методы обработки металлов резанием.

2. Объясните, что такое главное движение и движение подачи?

3. Какие поверхности различают на детали при обработке резанием?

4. Расскажите о способах подачи смазочно-охлаждающих жидкостей в зону резания.

5. Как классифицируют металлорежущие станки по технологическому методу обработки?

6. Приведите марку станка и дайте ее расшифровку.

7. Что должно находиться на рабочем месте станочника?

8. Какими правилами надо руководствоваться при планировке рабочего места станочника?

Глава 7 Точение

7.1. Общие сведения о токарной обработке

Станки токарной группы предназначены для обработки поверхностей заготовок, имеющих форму тел вращения, посредством снятия стружки режущим инструментом. Иными словами, обработка на токарных станках представляет собой изменение формы и размеров заготовки путем снятия припуска.

Технологический метод формообразования поверхностей точением характеризуется вращательным движением заготовки и поступательным движением инструмента-резца. Движение подачи осуществляется параллельно оси вращения заготовки (продольная подача), перпендикулярно оси вращения заготовки (поперечная подача) и иногда под углом к оси вращения заготовки (наклонная подача).

Под термином " точение " понимают обработку наружных поверхностей заготовок. Разновидностями точения являются: растачивание - обработка внутренних поверхностей; подрезание - обработка плоских (торцевых) поверхностей; резка - разделение заготовки на части или отрезка готовой детали от ее заготовки - пруткового проката.

Кроме того, на токарных станках могут выполняться зенкование, сверление, зенкерование и развертывание, нарезание наружных и внутренних резьб. Для выполнения этих работ используют резцы, сверла, развертки, зенковки, зенкеры, метчики и плашки и т. п.

На вертикальных полуавтоматах, автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на других типах токарных станков - горизонтальную.

На токарных станках выполняют черновую, получистовую и чистовую обработку поверхностей заготовок.

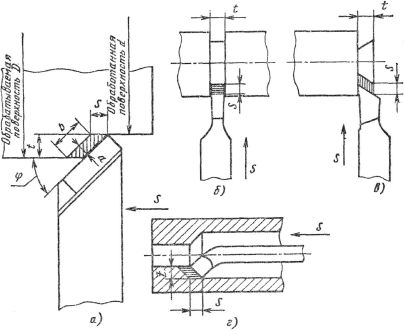

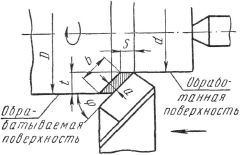

При работе на токарных станках различают следующие характеристики резания: глубину резания t, подачу s и скорость резания v (рис. 7.1).

Рис. 7.1. Схема получения вида стружки в зависимости от вида обработки:

а - наружное обтачивание; б - отрезание; в - подрезание; г - растачивание

Глубиной резания t (мм) называется слой металла, срезаемый за один рабочий проход резца,7 измеряемый как расстояние между обработанной и обрабатываемой поверхностями и определяемый по формуле:

t = (D - d)/2,

где D - наибольший и d - наименьший диаметры обработки, мм.

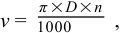

Скорость резания при токарной обработке - скорость перемещения в главном движении режущей кромки инструмента относительно обрабатываемой поверхности детали в единицу времени (м/мин). При точении скорость резания определяется по формуле:

где D - наибольший диаметр обработки, мм; n - частота вращения детали, мин–1.

Подачей s называется величина перемещения режущей кромки за один оборот обрабатываемой детали.

В зависимости от направления, по которому перемешается резец при точении относительно оси центров станка, различают:

● продольную подачу - вдоль оси центров;

● поперечную подачу - перпендикулярно к оси центров;

● наклонную подачу - под углом к оси центров (при обтачивании конической поверхности).

Кроме глубины резания и подачи, различают еще толщину и ширину среза (стружки).

Шириной среза b (мм) называют расстояние между обрабатываемой и обработанной поверхностью, измеренное по поверхности резания.

Толщиной среза называют расстояние между двумя последовательными положениями режущей кромки за один оборот детали, измеряемое перпендикулярно к ширине среза (рис. 7.2). Толщина среза измеряется в миллиметрах и обозначается буквой а. Зависимость толщины среза от величины подачи s и угла в плане φ выражается формулой:

а = s * sin φ.

Площадью поперечного сечения среза называют произведение глубины резания t на подачу s или ширины среза b на толщину а. Площадь поперечного сечения среза обозначается буквой f (мм2) и определяется по формуле:

f= t * s = а * b

Рис. 7.2. Элементы резания в зависимости от вида обработки:

а - наружное обтачивание, б - отрезание, в - подрезание, г - растачивание

7.2. Токарно-винторезные станки

Токарные станки составляют наиболее многочисленную группу металлорежущих станков на машиностроительных заводах и являются весьма разнообразными по размерам и по типам.

Основными размерами токарных станков являются:

● наибольший допустимый диаметр обрабатываемой заготовки над станиной, или высота центров над станиной;

● расстояние между центрами, т. е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке.

Все токарные станки по высоте центров над станиной могут быть разделены на:

● мелкие станки - с высотой центров до 150 мм;

● средние станки - с высотой центров 150–300 мм;

● крупные станки - с высотой центров более 300 мм.

Расстояние между центрами у мелких станков не более 750 мм, у средних - 750, 1000 и 1500 мм, у крупных - от 1500 мм и больше. Наиболее распространены на машиностроительных заводах средние токарные станки.

По типам различают:

● токарно-винторезные станки, предназначенные для выполнения всех токарных работ, включая нарезание резьбы резцом (эти станки имеют самое широкое распространение);

● токарные станки, предназначенные для выполнения разнообразных токарных работ, за исключением нарезания резьбы резцом.

К станкам токарной группы относятся револьверные, карусельные и многорезцовые токарные станки; токарные автоматы и полуавтоматы; специальные токарные станки, например для обработки коленчатых валов, вагонных осей и др.

При выполнении работ на токарных станках обрабатываемая заготовка получает вращательное движение, а резец - поступательное перемещение, или движение подачи. Сочетание таких движений обеспечивает получение разнообразных поверхностей вращения: цилиндрических, конических, фасонных и др.

Станки токарной группы имеют однотипную компоновку узлов.

Рассмотрим основные узлы станка на примере токарно-винторезного станка (рис. 7.3): станина 21, передняя бабка с коробкой скоростей 2, задняя бабка 15, коробка подач 23, суппорт 10 с фартуком 20, привод быстрых перемещений суппорта 17, гитара со сменными колесами 7, шкаф с электрооборудованием 16. У многих моделей универсальных токарных станков отсутствуют привод быстрых перемещений суппорта и шкаф с электрооборудованием.

Станина с двумя ножками (тумбами) служит для установки на ней всех остальных узлов станка. Ее изготовляют обычно из серого чугуна. На верхней части предусмотрены направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Передняя бабка представляет собой коробку скоростей, неподвижно закрепленную на станке и предназначенную для вращения обрабатываемой детали с разной скоростью. Важная часть передней бабки - шпиндель, представляющий собой стальной пустотелый вал, установленный в подшипниках. На наружном конце шпинделя имеются посадочные поверхности для установки патрона или планшайбы. Коническое отверстие в переднем конце шпинделя служит для установки хвостовика центра в случае обработки деталей в центрах. Сквозное отверстие в шпинделе используют для размещения длинных заготовок (прутков) и удаления из шпинделя центров.