Собирать такую гайку начинают с пригонки шипа к пазу ползуна 21. Шип должен плотно входить в паз, не качаясь. Далее в корпус 26 запрессовывают и закрепляют винтами 20 резьбовую втулку 19. Втулку 24 со вставленной в ее паз шпонкой 23 монтируют с другой стороны корпуса 26. Втулку 24 сажают так, чтобы ее можно было без качки смещать вдоль оси. Это достигают хорошей пригонкой шпонки 23 к пазу. Если необходимо, шпонку 23 пришабривают по краске. На резьбовую часть втулки 24 навинчивают круглую гайку 25. После этого снимают винт 9 (рис. 16.2, в) и навинчивают на него собранную гайку и затем запрессовывают штифт 8. В таком виде гайку устанавливают на место, при этом шип (рис. 16.2, б) корпуса 26 вводят в паз ползуна 21 и корпус окончательно закрепляют винтами. Концевой подшипник 5 (рис. 16.2, а) в целях соблюдения параллельности оси винта направляющим 4 перед окончательной установкой регулируют. В данном примере концевой подшипник предварительно крепят к станине струбциной. Затем на направляющие станины помещают приспособление 27 (рис. 16.2, г), пользуясь которым устанавливают винт на требуемом по чертежу расстоянии Н от направляющих. Универсальное приспособление в виде мостика 28 с индикаторами 29 и 31 позволяет отрегулировать не только расстояние винта 30 по отношению к направляющим станины и параллельность оси винта направляющим, но и положение оси винта в горизонтальной плоскости. Правильно смонтированный винт должен вращаться без осевого перемещения. Торец конца винта, нагруженного осевой силой, при правом и левом вращении не должен смещаться более чем на 0,01–0,03 мм. Это можно проверить, если отвернуть регулирующий винт 13 (рис. 16.2, в) и в отверстие вставить ножку индикатора, укрепленного на штативе, до касания центра торца винта. Проверив регулирующий винт 13, его затягивают до отказа, а затем отвинчивают на 1/4 оборота, чтобы в упорном подшипнике был необходимый зазор. В таком положении винт стопорят контргайкой 14 (рис. 16.2, в).

Из-за наличия зазоров в сопряжении винта и гайки винтовые механизмы имеют так называемый мертвый ход, т. е. при повороте винта на некоторый угол гайка, а следовательно, и связанный с ней ползун не перемещаются. Учитывая, что в большинстве винтовых передач желательно иметь минимальный мертвый ход, в гайках часто предусматривают специальные устройства для его регулирования (сведения к минимуму).

В конструкции узла гайки (рис. 16.2, б) мертвый ход, например, регулируют, подтягивая гайку 25. Благодаря этому уменьшаются зазоры в сопряжении винта и втулок 19 и 24.

У многих винтовых механизмов после сборки проверяют расположение осей подшипников винта относительно направляющих в вертикальной и горизонтальной плоскостях. Для этого на направляющих устанавливают мостики с индикаторами. Последние крепят так, чтобы их измерительные стержни касались наружной поверхности винта 30 по верхней и боковой образующим (рис. 16.2, г).

Замеры производят у переднего подшипника, располагая приспособление с индикатором в положении А, и у заднего подшипника 5, когда приспособление находится в положении Б (рис. 16.2, а). Погрешность определяют как алгебраическую разность показаний А - Б индикаторов в обоих замерах. Допускаемая погрешность - 0,1–0,2 мм. Кроме того, проверяют совпадение оси гайки 2 с осями переднего и заднего 5 подшипников и винта 1 (рис 16.2, а). В этом случае ползун 3 с включенной гайкой 2 устанавливают так, чтобы последняя находилась примерно на одинаковом расстоянии от переднего и заднего подшипников. Замеры производят у гайки 2 и у подшипников винта А и Б.

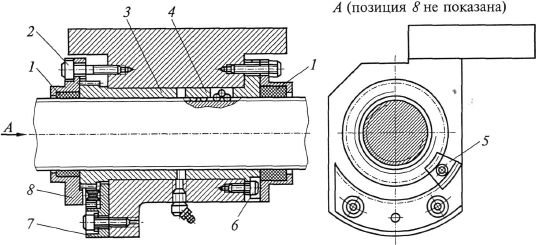

Сборка передачи винт-гайка качения . Эта передача обеспечивает повышенную осевую жесткость и более равномерное движение ведомого звена. Винт 1 (см. рис. 16.1) и гайка 2 передачи имеют резьбу специального профиля. Шарики 3, находящиеся между ними, перекатываются при движении винта, передают движение гайке.

Для обеспечения движения шариков в пределах одного витка резьбы две соседние впадины гайки соединяют специальным каналом в виде вкладыша 4.

Зазоры в таких передачах регулируют поворотом одной полугайки относительно другой.

При сборке винтовой пары качения (рис. 16.3) выполняют следующие операции:

● на винте устанавливают полугайку 4;

● между винтом и полугайкой 4 помещают шарики, вводя их через окно гайки, служащее для установки вкладыша;

● вставляют вкладыш с каналом перебега;

● полугайку 4 перемещают вдоль винта, вводя ее в корпус;

● устанавливают крышку 7 с уплотнением;

● полугайку 4 и крышку 7 закрепляют винтами 6;

● на винте устанавливают полугайку 3;

● между полугайкой 3 и винтом помещают шарики таким же образом, как между винтом и полугайкой 4;

● в полугайку 3 вставляют вкладыш с каналом перебега;

● полугайку 3 с шариками вводят в корпус, перемещая ее вдоль винта;

● устанавливают зубчатый сектор 7 и закрепляют его винтами;

● устанавливают зубчатый сегмент 5;

● устанавливают крышку 8 с уплотнениями и закрепляют ее винтами 2;

● затем регулируют зазор в передаче, поворачивая полугайку 3 сегментом 5.

Рис. 16.3. Конструкция передачи винт-гайка качения: 1,8 - крышки; 2, 6 - винты; 3, 4 - полугайки; 5 - сегмент; 7 - зубчатый сектор

16.2. Сборка эксцентрикового механизма

Эксцентриковый механизм служит для преобразования вращательного движения в возвратно-поступательное.

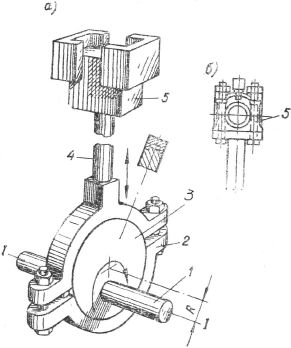

Эксцентриковый механизм обычно используют, когда нужно создать большие давления при малом ходе ползуна. Он широко применяется в штамповочных прессах, в золотниковом и клапанном распределении машин-двигателей. Эксцентриковый механизм представляет собой разновидность кривошипно-шатунного механизма с небольшим радиусом кривошипа, называемого эксцентриситетом. Требования, предъявляемые к этому механизму: правильное неподвижное соединение эксцентрика 3 с валом 1 (рис. 16.4, а), необходимые масляные зазоры в сопряжении эксцентрика с бугелем (хомутом) 2, центрирование и надежное крепление эксцентриковой тяги 4.

Рис. 16.4. Узлы эксцентрикового механизма:

а - эксцентриковый механизм; б - подшипник эксцентриковой тяги

Сборка эксцентрикового механизма включает в себя сборку эксцентрика на валу, сборку бугеля, установку эксцентриковой тяги и сборку подшипника.

Эксцентрики бывают цельными, устанавливаемыми на конце вала, и разъемными (рис. 16.4, а). Монтаж эксцентрика на валу начинают с пригонки шпонки. Шпонка обычно призматическая. У собранного на валу эксцентрика контролируют торцовое биение, которое допускается не более 0,05–0,07 мм на 100 мм диаметра эксцентрика.

Бугель 2 начинают собирать на эксцентрике после шабрения баббитового слоя. Эта операция не отличается от пригонки подшипников качения.

Следующая операция - сборка эксцентриковой тяги 4 (рис. 16.4, а).

Далее собирают подшипник 5 (рис. 16.4, а, б) эксцентриковой тяги. Затем бугель вместе с тягой окончательно собирают на эксцентрике и, проворачивая вал, контролируют механизм на плавность хода.

16.3. Сборка кулисного механизма

Кулисный механизм является разновидностью кривошипно-шатунного механизма. Он применяется в тех случаях, когда нужно преобразовать вращательное движение в возвратно-поступательное, например, в поперечно-строгальных, долбежных станках и других машинах. Кулисы могут быть качающиеся (в строгальных станках) и вращающиеся (в долбежных станках).

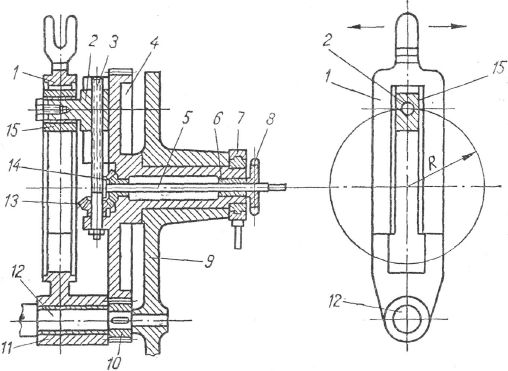

Основной деталью кулисного механизма является кулиса 1 (рис. 16.5), сидящая на оси 12 и качающаяся относительно нее. Сзади кулисы насажен кривошипный диск 4, имеющий радиальный паз, в котором может перемещаться палец кривошипа 2 при помощи винта 3, приводимого в движение валиком 5 через конические зубчатые колеса 13 и 14. Диск 4 своим хвостовиком сидит в стенке станины 9 и приводится во вращение зубчатым колесом 10 от привода станка.

Рис. 16.5. Механизм качающейся кулисы поперечно-строгального станка

На пальце 2 насажен камень (сухарь) 15, который входит в продольный паз кулисы. При вращении кривошипного диска камень заставляет кулису качаться около своей оси, а сам перемещается вдоль паза кулисы. Верхний палец кулисы свободно соединяется с ползуном станка и заставляет его двигаться возвратно-поступательно по горизонтальным направляющим. Преимуществом кулисного механизма является большая скорость обратного хода ползуна. Это особенно важно в станках, где обратный ход является холостым. Но, с другой стороны, кулисный механизм может передавать значительно меньшие усилия, чем кривошипно-шатунный.

Детали кулисного механизма, т. е. кулису, кривошипный диск и камень, делают из чугунного литья. Пальцы, валики, оси, зубчатые колеса изготовляют из стали. Кривошипный диск одновременно выполняет роль маховика.

Сборку кулисного механизма обычно начинают с соединения кривошипного диска 4 с вкладышем 6, через который пропускают валик 5 (рис. 16.5). На конец валика на шпонке устанавливают коническое зубчатое колесо 14. Винт 3 ввинчивают в отверстие пальца кривошипа 2, а на другом конце винта, где нет резьбы, в шпоночное гнездо устанавливают шпонку. Затем коническое зубчатое колесо 13 сцепляют с зубчатым колесом 14 и монтируют в отверстие уступа. Когда палец 2 войдет в паз кривошипного диска, винт 3 закрепляют гайкой. После этого весь собранный узел хвостовиком диска 4 вставляют в отверстие станины 9. Затем на ось кулисы 12 надевают втулку 11, а на нее устанавливают кулису 1. Далее на ось 12 на шпонке устанавливают зубчатое колесо 10. В продольный паз кулисы вводят камень 15 и весь собранный узел соединяют с кривошипным диском. При этом ось 12 должна войти в соответствующее отверстие станины, а головка кулисы - в паз ползуна. После этого палец 2 вводят в отверстие камня 15 и закрепляют винтом. На конец хвостовика кривошипного диска надевают эксцентрик механизма подачи 7, на резьбу валика 5 навинчивают стопорную гайку 8 (рис. 16.5).

Далее регулируют механизм изменения длины хода ползуна. Эта регулировка осуществляется за счет изменения радиуса R кривошипного пальца (эксцентриситета). При вращении валика 5 рукояткой, надеваемой на его квадратный конец, через конические зубчатые колеса 13 и 14 винт 3 перемещает палец 2 вдоль кривошипного диска и изменяет эксцентриситет. Наибольшая длина хода будет при наибольшем эксцентриситете.

В правильно собранном и установленном станке направляющие кулисы должны находиться в плоскости, перпендикулярной оси 12. Эта ось должна занимать горизонтальное положение, а направляющие кулисы - лежать в вертикальной плоскости. Их перпендикулярность проверяют рамным уровнем. Кроме того, индикатором проверяют перпендикулярность торца кривошипного диска 4 к оси 12.

16.4. Сборка храпового механизма

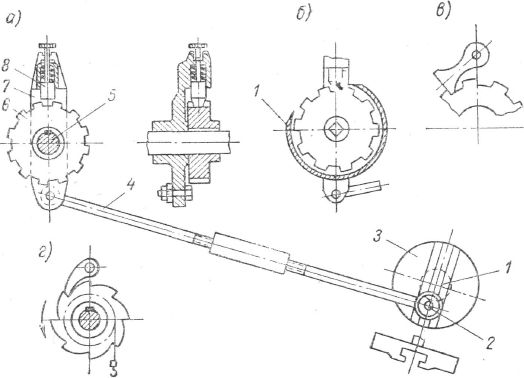

Для автоматической подачи заготовки в процессе обработки или режущего инструмента в продольно- и поперечно-строгальных станках применяют храповой механизм.

На рис. 16.6, а показан храповой механизм автоматической подачи стола поперечно-строгального станка. Кривошипный диск подачи 3 надет на ведущий вал 1, который должен делать одинаковое число оборотов с кривошипным диском, приводящим в движение кулису станка. Это необходимо потому, что подача стола должна осуществляться один раз за двойной ход ползуна, т. е. во время его обратного хода. Кривошипный диск подачи имеет радиальный Т-образный паз, в котором при помощи гайки закрепляют палец кривошипа 2. Его можно вручную перемещать вдоль паза, изменяя таким образом радиус кривошипа. Шатун 4 одним концом шарнирно соединен с пальцем 2, а другим - с рычагом 7. Этот рычаг свободно сидит на валу 5, на котором на штоке установлено храповое колесо 6. На рычаге 7 находится собачка 8, которая при помощи пружины прижимается к храповику так, что ее конец входит в одну из впадин храповика.

Рис. 16.6. Храповые механизмы:

а - с переменным радиусом кривошипа; б - со щитком; в - с перекидной собачкой; г - со скошенными зубьями.

Радиус рычага 7 больше самого большого радиуса кривошипа, поэтому при вращении кривошипа подачи собачка за один его оборот совершает два качания: в ту и другую стороны. Конец собачки с одной стороны идет по радиусу храповика, а с другой стороны скошен. При прямом ходе собачка повернет храповик на некоторый угол, а при обратном - будет скользить по зубьям храповика. Вместе с храповиком повернется вал 5, который непосредственно или через передачу связан с ходовым винтом стола станка. Таким образом, за каждый оборот кривошипа стол получит периодическую подачу в одном направлении. При этом прямой ход собачки должен происходить во время обратного хода ползуна станка и наоборот.

Если собачку оттянуть за головку и повернуть на 180°, то подача будет происходить в обратном направлении, а если на 90°, то она останется в оттянутом положении (ее удержит стопорный штифт), подачи стола не будет.

В данной конструкции величину подачи регулируют изменением радиуса кривошипа. При изменении радиуса кривошипа меняется и угол качания собачки, т. е. число захватываемых зубьев храповика, а следовательно, и угол поворота ходового винта. Кроме собачек с пружиной часто применяют перекидные собачки (рис. 16.6, в).

В большинстве поперечно-строгальных станков для изменения величины подачи применяется другой механизм. Кривошип такого механизма имеет постоянный радиус, что обеспечивает постоянный угол качания собачки (рис. 16.6, б). Храповик имеет щиток 7, который поворачивается и закрывает часть зубьев храповика, поэтому собачка частично проскальзывает по щитку и захватывает различное число зубьев храповика. Вместо кривошипа в ряде случаев применяют эксцентрик. Его устанавливают непосредственно на хвостовик кривошипного диска.

Если нужна только односторонняя подача, то зубья храповика делают скошенными, а собачку - односторонней. Такую конструкцию часто применяют как механизм остановки в лебедках, кранах и других грузоподъемных машинах.

При вращении в сторону подъема собачка скользит по зубьям храповика, а при остановке она упирается в зуб храповика, и груз не опускается.

Сборка храпового механизма производится в такой последовательности. Сначала устанавливают валы 1 и 5 в подшипники (рис. 16.6, а). Далее соединяют рычаг 7 с собачкой 8, предварительно поставив в гнездо пружину. Затем в отверстие стержня собачки ставят стопорный штифт и на конец стержня навинчивают головку. После этого собранный рычаг свободно надевают на вал 5. Далее на этот же вал насаживают на шпонку храповик 6. Другой конец рычага 7 при помощи болта шарнирно соединяют с левой половиной шатуна 4, на конец которой навинчивают соединительную муфту. Затем на вал 1 неподвижно насаживают кривошипный диск 3. Конец шатуна шарнирно соединяют с пальцем 2, головку которого вводят в Т-образный паз диска и закрепляют гайкой. Пружину регулируют так, чтобы собачка не проскакивала по зубьям храповика при подаче стола. Собранный и отрегулированный храповой механизм станка должен обеспечить возможность подачи в обоих направлениях и регулирование подачи в пределах от одного зуба храповика до числа зубьев, соответствующего максимальному углу качания собачки.

16.5. Технология сборки механизмов привода прямолинейного движения

В металлорежущих станках, кузнечно-прессовом оборудовании, текстильных и других механизмах и машинах одни детали могут перемещаться вдоль других. Такие детали называются поступательно-движущимися. Поступательно-движущиеся детали, перемещаясь, скользят по поверхности других деталей, опираясь на них. Опорные поверхности, по которым скользят подвижные части, называются направляющими.

В зависимости от характера трения при перемещении подвижного узла относительно неподвижного различают направляющие скольжения, качения и гидростатические.

В зависимости от назначения машины направляющие могут иметь самую разнообразную форму (профиль). В современном машиностроении чаще всего применяются следующие формы направляющих: плоские или прямоугольного профиля; призматические; V-образные; в виде ласточкина хвоста или трапециевидного профиля и круглые. Все эти формы направляющих используются для поступательного перемещения подвижных частей в горизонтальном, вертикальном или наклонном направлениях. Обычно ставится не менее двух направляющих того или иного профиля.

Плоские направляющие по сравнению с другими наиболее просты в изготовлении, но плохо удерживают смазку и легко загрязняются, что значительно ограничивает их применение.

С целью упрощения конструкции узлов поступательного движения используют комбинированные направляющие, например сочетание плоских и треугольных направляющих (рис. 16.7, а).

В некоторых случаях применяют круглые направляющие, которые относительно просты в изготовлении и эксплуатации.

В последние годы все более широкое применение в металлорежущих станках находят направляющие качения (рис. 16.7, б). При качении шариков или роликов по замкнутым направляющим возникает трение качения, сила которого примерно в 20 раз ниже силы трения скольжения, в связи с чем их износ значительно меньше по сравнению с износом направляющих скольжения. Кроме того, обеспечивается более плавное движение, так как отсутствует эффект прилипания, характерный для направляющих скольжения.