10. Какие виды технических освидетельствований кранов проводят? Какова их периодичность?

Раздел IV Ремонтные работы

Глава 18 Износ деталей

18.1. Общие сведения

В процессе эксплуатации машин и оборудования возникают неисправности, нарушающие их работу. В одном случае их устраняют регулировочными операциями, предусмотренными самой конструкцией машины, в другом - ремонтными.

Каждая машина состоит из отдельных деталей, которые во время работы совершают то или иное относительное движение либо сохраняют взаимную неподвижность. Характер связи каждой пары сопрягаемых деталей различен и определяется посадкой , которая в подвижных сопряжениях обеспечивает свободу относительного перемещения деталей, в неподвижных - прочность их взаимного соединения.

Подвижные посадки характеризуются величиной зазора , а неподвижные - натяга . Нарушение посадки в неподвижных сопряжениях возникает в результате пластических деформаций и некоторого смещения деталей при тяжелых условиях работы. Ослабление неподвижной посадки деталей в процессе работы требует немедленного ремонта.

Основной причиной, вызывающей нарушение первоначальной посадки в подвижных сопряжениях, является изнашивание рабочих поверхностей.

Если эксплуатация машины производится в соответствии с ее назначением при соблюдении установленных обслуживания и ремонта, то изнашивание рабочих поверхностей проявляется как нормальный, относительно медленный, естественный процесс, протекающий постепенно и сравнительно медленно. Однако нарушение правил технической эксплуатации машины приводит к тому, что ее детали начинают подвергаться повышенному изнашиванию.

Процесс постепенного изменения размеров тела при трении, связанный с отделением с поверхности трения материала и (или) его остаточной деформации, называется изнашиванием .

Износ - результат изнашивания, проявляющегося в виде отделения или остаточной деформации материала детали.

Продуктами изнашивания являются частицы материала, отделяющиеся в процессе изнашивания деталей.

Скорость изнашивания - отношение величины износа ко времени, в течение которого он возник.

Интенсивность изнашивания - отношение величины износа к обусловленному пути, на котором происходило изнашивание, или к объему выполненной работы машиной за период наблюдения.

Под износостойкостью понимается свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости или интенсивности изнашивания.

Приработкой называется процесс изменения геометрии поверхностей трения и физико-механических свойств поверхностных слоев материала в начальный период трения, обычно проявляющийся при постоянных внешних условиях в уменьшении работы трения, температуры и интенсивности изнашивания.

18.2. Виды изнашивания деталей

Физическое изнашивание деталей машин и оборудования подразделяют на две группы: естественное и аварийное.

Естественное изнашивание является результатом неизбежного изнашивания оборудования в условиях нормальной эксплуатации, при этом работоспособность оборудования сохраняется в течение всего установленного для данной машины межремонтного срока службы. Естественное изнашивание нарастает постепенно, пропорционально сроку службы деталей и определяется многими факторами: величинами сил трения, конструкцией и назначением детали, климатическими условиями и режимами работы машин. Скорость изнашивания одних и тех же деталей, установленных на однотипных машинах, различна в зависимости от квалификации обслуживающего персонала, интенсивности использования машины и рода перерабатываемого груза. Например, при использовании автопогрузчиков при переработке насыпных и навалочных грузов наблюдается более быстрое изнашивание деталей гидросистемы, ходового оборудования, коробки передачи, грузоподъемной рамы по сравнению со скоростью изнашивания этих узлов и деталей при эксплуатации автопогрузчиков на контейнерных или тяжеловесных площадках.

Аварийное изнашивание деталей машины проявляется в результате неправильного выполнения операций по обслуживанию и ремонту или возникает при нарушении правил эксплуатации и режима работы оборудования, в отдельных случаях - из-за конструктивных или производственных недоделок и усталости металла.

Аварийное изнашивание нарастает с повышенной скоростью, а иногда и мгновенно, при этом работа оборудования нарушается задолго до установленного срока службы.

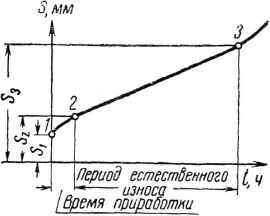

Нарастание изнашивания деталей подвижных сопряжений, работающих со смазкой, характеризуется кривой износа (рис. 18.1).

Рис. 18.1. Кривая износа деталей

Начальная стадия изнашивания деталей (участок кривой 1–2) характерна быстрым увеличением зазора, что является результатом приработки рабочих поверхностей. В последующем на участке 2–3 интенсивность изнашивания уменьшается. Этот участок кривой соответствует естественному изнашиванию деталей, нарастание изнашивания за отдельные промежутки времени происходит примерно пропорционально времени работы машины. После того как зазор достигнет значения S3 - величины предельного износа, его скорость начинает возрастать более интенсивно. В этом случае для предотвращения аварии надо прекратить работу оборудования и установить новую деталь.

В зависимости от изнашивания поверхностей и изменений, происходящих в процессе трения в поверхностном слое металла, различают три вида изнашивания: механическое, молекулярно-механическое и коррозионно-механическое.

Механическое изнашивание наиболее распространенное, возникает при истирании поверхностей трущихся деталей машин или при многократном воздействии нагрузок, вызывающих потерю поверхностными слоями металла упругих свойств и приводящих к послойному повреждению.

Механическое изнашивание подразделяется на:

● абразивное - результат режущего или царапающего действия твердых тел и частиц;

● гидроабразивное - результат воздействия твердых тел и частиц, увлекаемых потоком жидкости;

● газоабразивное - результат воздействия твердых тел и частиц, увлекаемых потоком газа;

● эрозионное - результат воздействия на поверхность детали потока жидкости или газа;

● усталостное - результат повторного деформирования микрообъемов материала (например, беговой дорожки подшипника, зубьев шестерни).

Молекулярно-механическое изнашивание происходит в результате одновременного воздействия внешних механических и молекулярных сил.

Разновидностью молекулярно-механического изнашивания является изнашивание на заедании, когда происходит глубинное вырывание материала, перенос его с одной поверхности трения на другую и воздействие возникающих неровностей на сопряженную поверхность деталей.

Изнашивание заеданием появляется в сопряжениях, работающих при недостаточной смазке и значительном удельном давлении, когда две поверхности сближаются настолько плотно, что начинают действовать молекулярные силы, приводящие к схватыванию поверхностей при трении.

Коррозионно-механическое изнашивание возникает при трении деталей, материал которых вступил в химическое воздействие со средой.

Разновидностью коррозионно-механического изнашивания является окислительное изнашивание, возникающее вследствие окисления металла кислородом. В результате на поверхности деталей образуются хрупкие и твердые пленки окислов, периодически разрушающиеся под действием сил трения. После разрушения пленок новые, более глубокие слои металла вступают в реакцию с кислородом. Для предохранения от окисления (коррозии) рабочие поверхности покрывают стойкими против коррозии покрытиями или консистентными смазками.

18.3. Причины, влияющие на изнашивание деталей

На интенсивность изнашивания деталей влияют следующие факторы: ¨ вид трения;

● качество материалов, из которых изготовлены детали;

● качество механической обработки их поверхностей;

● характер и род смазки;

● скорость движения и удельное давление на рабочую поверхность;

● условия эксплуатации и др.

Влияние трения. Изнашивание деталей в основном определяется различными видами трения. В машинах и механизмах различают два основных вида трения: по наличию и характеру движения и смазке.

По наличию и характеру движения трение подразделяется на трение покоя и трение движения.

Трение движения имеет разновидности: трение качения, трение скольжения и трение качения с проскальзыванием (например, при работе зубчатых колес).

По наличию или отсутствию смазки различают три вида трения: трение без смазки (сухое), граничное и жидкостное.

Трение без смазки - трение двух твердых тел при отсутствии на поверхностях смазочного материала. Трение без смазки происходит при эксплуатации тормозных систем, фрикционных соединительных муфт и других устройств.

Граничное трение - трение двух твердых тел при наличии на поверхностях трения слоя жидкости, обладающего свойствами, отличающимися от объемных. Этот вид трения возникает между теми поверхностями, которые изготовлены с очень высоким классом шероховатости. Граничное трение неустойчиво и может переходить в трение без смазки.

Жидкостное трение - трение между двумя деталями, разделенными слоем жидкости, в котором проявляются его объемные свойства. Этот вид трения характерен для подшипников скольжения с номинальным радиальным зазором при определенной частоте вращения вала.

Наиболее благоприятные условия для повышения срока службы деталей в сопряжениях машин создаются при жидкостном трении. Изнашивание деталей при этом виде трения протекает относительно равномерно с низкими скоростями.

Все перечисленные виды трения в той или иной степени сопровождают работу деталей и их сопряжений и вызывают износы.

Влияние качества материалов . Качество материалов и их механическая и химико-термическая обработка существенно влияют на износостойкость деталей. Большое значение имеет разнородность трущихся поверхностей, твердость и вязкость материалов, препятствующие появлению рисок и отрыву материала от поверхности. Из совместно работающей пары деталей одну рекомендуется изготавливать из более твердого износостойкого материала, а другую - из сравнительно мягкого материала с малым коэффициентом трения.

Влияние качества механической обработки . Неровности в виде гребешков и впадин, образующиеся на поверхности детали в результате механической обработки, определяют интенсивность изнашивания, особенно в период приработки.

В результате приработки поверхности трущихся деталей снижается их шероховатость до некоторой оптимальной величины, характерной для данных условий трения, и уменьшается скорость износа.

Влияние смазки . Изнашивание сопряженных деталей при наличии между ними смазки в значительной степени зависит от свойств смазочных материалов, режима смазки, качества защитных устройств, препятствующих проникновению в соединение посторонних частей. Для того чтобы обеспечить продолжительную работу деталей, необходимо правильно подбирать масло, надежно подводить его к трущимся поверхностям и создавать нормальный режим смазки. Трущиеся детали смазывают минеральными маслами: индустриальным, автотракторным и др.

Кроме индустриального масла в качестве смазочных масел применяют консистентные смазки, представляющие собой пластические мазеподобные вещества из минеральных масел и загустителей. В зависимости от сорта загустителя смазки разделяют на кальциевые (например, солидол) и натриевые (например, консталин). Консистентные смазки можно применять для смазки подшипников качения и скольжения, когда в них плохо удерживается масло.

Влияние скорости движения трущихся деталей и удельного давления. При увеличении скорости движения легче осуществляется жидкостное трение, следовательно, уменьшается изнашивание деталей. При граничном трении скольжения изменение скорости перемещения трущихся поверхностей в пределах от 15 до 40 м/мин заметно не сказывается на увеличении изнашивания. В этом случае его величина прямо пропорциональна пройденному пути. За одно и то же время деталь, имеющая большую скорость, пройдет больший путь и, следовательно, будет больше изношена. Таким образом, детали машин, работающие с высокой частотой вращения, при прочих равных условиях будут изнашиваться быстрее, чем детали, работающие с малой частотой вращения.

Величина изнашивания, кроме того, зависит от удельного давления на трущиеся поверхности: чем больше удельное давление, тем больше изнашиваются трущиеся поверхности. Это объясняется тем, что с увеличением удельного давления смазка выдавливается из зазора между трущимися поверхностями.

Влияние условий эксплуатации оборудования . При работе машин в запыленных помещениях пыль, попадая в соединения деталей, способствует быстрому их изнашиванию. Это зависит также от влажности и температуры окружающей среды, квалификации обслуживающего персонала, своевременного и качественного ухода за оборудованием.

18.4. Предельные и допустимые износы деталей

Износ, при котором нормальная работа данного сопряжения невозможна из-за нарастающих неисправностей и опасности аварии, называют предельным . Для большинства деталей в подвижных соединениях нарастание износа протекает по кривой износа (рис. 18.1). Деталь становится непригодной для эксплуатации, если износ достигнет величины S3 на грани перехода участка кривой 2–3 в точке 3.

На основе лабораторных и практических данных определяют предельно допустимый износ деталей. Детали подбирают с таким расчетом, чтобы превышение допустимого износа не приводило сразу же к аварии, т. е. предусматривают определенный запас прочности, обеспечивающий нормальную работу деталей еще целый межремонтный срок. Для примера приведем предельно допустимые нормы износа некоторых деталей. Износ шеек шпинделей допускается в пределах от 0,01 до 0,05 мм (в зависимости от точностных требований, предъявляемых к оборудованию), валов под подшипники качения не должен превышать 0,03–0,04 мм, а шлицов - по ширине 0,10–0,15 мм.

В зубчатых передачах износ стальных зубьев по толщине допускается до 10 % от толщины зуба на начальной окружности (при окружной скорости до 2 м/с и передаче мощности в одном направлении без ударной нагрузки) и до 5 % при ударной нагрузке и реверсивной передаче.

18.5. Признаки износа деталей

Об износе деталей машин часто можно судить по характеру их работы. Так, шум в зубчатых передачах свидетельствует об износе профиля зубьев.

Гремящий шум (частые звонкие стуки), издаваемый при работе узлов с подшипниками качения, означает, что на шариках, роликах или кольцах появились язвины или в подшипники попала пыль. Глухие удары сигнализируют об ослаблении посадки подшипника на валу или в корпусе. Изменение формы детали и появившиеся на ней трещины, царапины, бороздки и забоины также служат признаками износа.

Для получения количественной оценки степени износа деталей применяют различные методы. Наибольшее распространение получил метод микрометража. Сущность метода состоит в измерении размеров деталей до постановки их в работу и после изнашивания.

Применяемые измерительные инструменты делят на следующие группы: штриховые меры длины и штангенинструменты, проверочные инструменты, плоскопараллельные концевые меры, калибры и инструменты для измерения углов.

Штриховые меры длины и штангенинструменты . К ним относят металлические линейки, кронциркули, нутромеры, штангенциркули, штангенглубомеры и др. Условно к этой группе относят микрометрические инструменты и индикаторы. Эти приборы применяют для:

● кронциркули и нутромеры - для измерения внешних и внутренних диаметров деталей с точностью от 0,25 до 0,5 мм;

● штангенциркуль - для измерения наружных и внутренних размеров любых деталей с точностью 0,1; 0,05 и 0,02 мм;

● штангенглубомер - для измерения глубины отверстий, канавок, пазов, углублений и т. п. с точностью 0,02–0,15 мм;

● штангензубомер - для измерения толщины зубьев (по начальной окружности) цилиндрических зубчатых колес с точностью 0,02–0,10 мм;

● микрометры с ценой деления 0,01 мм - для измерения наружных размеров деталей;

● штихмас - для измерения внутренних размеров с точностью 0,01 мм;

● микрометрические глубиномеры - для измерения глубины и высоты с точностью 0,01 мм; пределы измерения глубомером - 0–25; 25–50; 50–75; 75–100 мм. Для увеличения пределов измерения применяют удлинители;

● индикаторы - для сравнительных измерений. Их изготавливают главным образом с ценой деления от 0,01 до 0,001 мм.

Индикаторы - основная часть многих измерительных приборов (штатива для проверки детали на биение, нутромера, прибора для измерения радиального зазора в подшипниках качения и др.).

Проверочные инструменты . Для определения величины зазора между сопрягаемыми деталями используют слесарные проверочные линейки и щупы. Щуп состоит из набора стальных пластинок толщиной 0,03–1 мм и длиной 50–200 мм. Точность определения величины зазора - 0,01 мм.

Калибры . Служат для проверки размеров, форм и относительного расположения частей изделий. Калибрами измеряют предельные размеры изделий. Их изготавливают в виде двухсторонних и односторонних скоб для контроля валов или двухсторонних пробок.

Износ шейки коленчатого вала определяют микрометром (рис. 18.2, а, б, в), изогнутость валов коротких - на призмах, а длинных - в центрах токарных станков проверяют индикатором (рис. 18.2, г, д). Износ цилиндра определяют индикаторным нутромером (рис. 18.2, е), зубьев колес - штангензубомером (рис. 18.2, ж), а направляющих - контрольной линейкой и щупом (определяют зазор) через каждые 300–350 мм по длине направляющей (рис. 18.2, з).