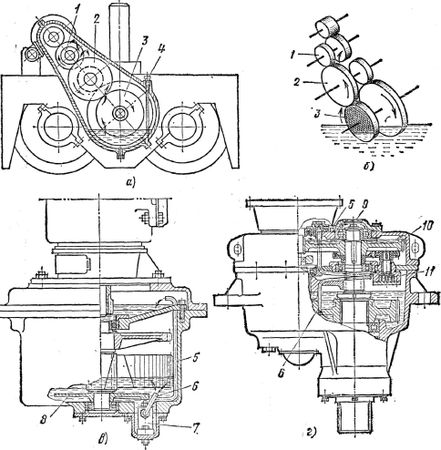

Рис. 18.7. Устройства для смазывания механизмов: а - ходовая тележка со специальной (паразитной) шестерней в редукторе для смазывания; б - схема работы зубчатой передачи с паразитной шестерней для смазывания; в - редуктор механизма поворота с плунжерным насосом; г - то же, с шиберным насосом

Подшипники (блоков, осей, роликов и прочих вращающихся деталей) смазывают пластичным смазочным материалом, который заполняет свободное пространство в подшипнике между шариками (роликами), сепараторами и обоймами и на одну треть полости подшипниковых щитов. Целиком заполнять камеры нельзя, так как это вызовет повышенный нагрев подшипника и смазочный материал будет вытекать и разлагаться.

Контрольные вопросы

1. Что такое изнашивание деталей? Чем естественное изнашивание отличается от аварийного?

2. На какие виды подразделяется механическое изнашивание?

3. В чем заключается различие между молекулярно-механическим и коррозионно-механическим изнашиванием?

4. Какие факторы влияют на интенсивность изнашивания?

5. Назовите признаки износа деталей.

6. Какие инструменты применяют для микрометража и что ими измеряют?

7. Расскажите о гидродинамической теории смазки.

8. Перечислите основные показатели свойств смазочных материалов.

9. Какие операции выполняются при замене масла в механизмах?

10. Какие виды масленок существуют для подачи пластичных смазок к трущимся деталям?

Глава 19 Технологический процесс ремонта

19.1. Организация технического обслуживания и ремонта

Организация ремонтной службы на машиностроительном предприятии возлагается на отдел главного механика.

Предприятия имеют большой парк технологического оборудования, необходимого для производства продукции, от точности и надежности работы которого зависят качество выпускаемых изделий и производительность труда. Поэтому все виды оборудования, в том числе и металлорежущие станки, должны работать безотказно. В задачу отдела главного механика и подчиненного ему ремонтно-механического цеха входит обеспечение работоспособного состояния технологического оборудования предприятия на основе системы планово-предупредительного ремонта.

Существуют три основные формы организации технического обслуживания и ремонта оборудования на предприятиях: централизованная, децентрализованная и смешанная.

Централизованный ремонт применяют на предприятиях с небольшим количеством технологического оборудования. Он предусматривает выполнение всех ремонтных работ силами и средствами отдела главного механика предприятия и его ремонтно-механического цеха. Эта система ремонта является наиболее прогрессивной, поэтому получила широкое распространение.

Децентрализованный ремонт используют на предприятиях со значительным количеством крупных цехов и большим количеством оборудования. При этом методе все виды ремонтных работ, включая межремонтное обслуживание, текущий и капитальный ремонты, выполняют цеховые или районные (включают нескольких цехов) ремонтные базы, в состав которых входят ремонтные бригады. На ремонтно-механические цеха возлагается ремонт только сложного оборудования, а также изготовление и восстановление деталей и сборочных единиц при отсутствии у цеховых ремонтных баз необходимого для этого оборудования.

Смешанный ремонт , при котором цеховые ремонтные базы производят все виды ремонта, кроме капитального, выполняется ремонтно-механическим цехом.

В состав ремонтно-механического цеха обычно входят станочное, слесарное, электрогазосварочное отделения, а на крупных предприятиях еще и отдельные отделения по восстановлению и повышению износостойкости деталей и сборочных единиц ремонтируемого оборудования путем металлизации, хромирования, цементации, термообработки и др. В задачу ремонтно-механического цеха входят модернизация действующего парка оборудования и изготовление запасных деталей к нему.

Обеспечение правильной эксплуатации и плановый ремонт энергетического оборудования входят в функции отдела главного энергетика (на крупных предприятиях с большим энергохозяйством) или объединенного отдела главного механика и энергетика (на заводах с ограниченным энергохозяйством).

Также на предприятиях применяют такие формы организации технического обслуживания, как:

● поточное техническое обслуживание в массовом или крупносерийном производстве, выполняемое на специализированных рабочих местах в определенной технологической последовательности;

● техническое обслуживание эксплуатационным персоналом, работающим на данном оборудовании в период его эксплуатации;

● техническое обслуживание специализированным персоналом - специально подготовленными рабочими, которые специализируются по объектам, маркам объектов, видам операций и видам технического обслуживания;

● техническое обслуживание специализированной организацией, с которой заключается договор на техническое обслуживание и ремонт;

● техническое обслуживание предприятием-изготовителем, которое в гарантийный период или по договору производит замену деталей и агрегатов, отказавших во время работы или настройки оборудования.

В настоящее время на предприятиях применяется система планово-предупредительного ремонта (ППР), которая включает в себя комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности парка машин в течение всего предусмотренного срока службы. Основных систем ППР три.

1. Система периодических ремонтов , которая предусматривает проведение мероприятий по техническому обслуживанию и плановых ремонтов каждой единицы оборудования после отработки ими определенного времени. Наибольший экономический эффект применение данной системы дает в условиях массового и крупносерийного производства и строгого учета наработки оборудования.

2. Система ремонтов после осмотра , при которой необходимый объем ремонтных работ по данному оборудованию определяется после его осмотра.

Применение этой системы целесообразно для эпизодически работающего оборудования, а также для прецизионных станков.

3. Система стандартных ремонтов , которая предусматривает выполнение обусловленного объема ремонтных работ в определенные сроки. Система применяется для специального оборудования, работающего на постоянном режиме.

Техническое обслуживание и ремонт оборудования направлены на сохранение его высокой производительности, точности и жесткости, предусмотренных технической документацией завода-изготовителя. Стандартом определены такие виды технического обслуживания, как:

● при подготовке оборудования к использованию по назначению;

● при подготовке к хранению, при хранении и после его окончания;

● при подготовке оборудования к транспортированию, при транспортировании и после доставки;

● периодическое техническое обслуживание, осуществляемое через определенные, установленные эксплуатационной документацией интервалы времени;

● сезонное техническое обслуживание, проводимое при подготовке оборудования к использованию в осенне-зимних или весенне-летних условиях;

● регламентированное техническое обслуживание, выполняемое в соответствии с нормативно-технической документацией независимо от технического состояния оборудования;

● техническое обслуживание с периодическим контролем, которое проводится с периодичностью и в объеме, предусмотренными нормативно-технической документацией; дополнительный объем работ определяется техническим состоянием оборудования к моменту технического обслуживания;

● техническое обслуживание с непрерывным контролем, выполняемым в соответствии с нормативно-технической документацией по результатам непрерывного контроля технического состояния станка.

Основные виды работ планового (регламентированного) и непланового технического обслуживания, а также их распределение между исполнителями заносятся в карту технического обслуживания, включающую:

● ежесменную уборку, чистку и смазку оборудования рабочим, обслуживающим машину (станочником, оператором, наладчиком);

● ежесменный и периодический (частичный), а также плановый (полный) осмотр оборудования рабочим-станочником и слесарем-ремонтником с целью своевременного устранения мелких неисправностей и регулировки механизмов во время перерывов в работе;

● своевременную (по графику) промывку механизмов оборудования, пополнение и смену масел, выполняемые во время перерывов в работе и в нерабочие смены слесарями-ремонтниками при участии станочников и смазчиков;

● профилактическую регулировку, обтяжку крепежа и замену быстроизнашивающихся деталей слесарем-ремонтником;

● периодическую проверку геометрической и технологической точности оборудования, выполняемую слесарем-ремонтником;

● осмотр оборудования слесарем-ремонтником при участии рабочего-станочника с целью выявления объема работ очередного ремонта;

● замену случайно отказавших деталей или восстановление их работоспособности, а также восстановление случайных нарушений регулировки устройств и сопряжений, выполняемое слесарем-ремонтником.

Работы, связанные с электрооборудованием и электронными устройствами, а также профилактические испытания этих устройств выполняются с участием электриков и электроников.

19.2. Составные части технологического процесса ремонта

При составлении планов ремонта оборудования промышленных предприятий руководствуются положениями "Единой системы планово-предупредительного ремонта и эксплуатации технологического оборудования машиностроительных предприятий".

Система ППР направлена на восстановление работоспособности машин путем рационального технического ухода, замены и ремонта изношенных деталей и узлов по заранее составленному плану. Она представляет собой совокупность мероприятий по техническому уходу за оборудованием и ремонту для обеспечения его безотказной эксплуатации.

Система ППР оборудования включает в себя следующие виды ухода, обслуживания и надзора за эксплуатацией оборудования и ремонта:

● текущее профилактическое обслуживание и надзор за оборудованием;

● плановые осмотры и проверки;

● плановый малый и средний ремонты;

● плановый капитальный ремонт.

Ремонтный цикл - время работы машины (в часах) от начала ее эксплуатации до первого капитального ремонта или между двумя капитальными ремонтами. Для каждого вида оборудования установлены нормы продолжительности ремонтного цикла.

Под структурой ремонтного цикла понимают количество, периодичность и последовательность выполнения всех видов ремонтных работ и работ по техническому уходу за ремонтный цикл.

Продолжительность ремонтного цикла зависит от сложности оборудования, условий и длительности его эксплуатации. В массовом и крупносерийном производстве металлорежущие станки имеют меньший ремонтный цикл, чем в мелкосерийном и индивидуальном.

При улучшении условий эксплуатации оборудования и повышении износоустойчивости и прочности его деталей ремонтный цикл может быть увеличен.

Продолжительность ремонтного цикла определяется классом точности станка, условиями работы (такими как степень запыленности, твердость обрабатываемого материала, наличие абразивной обработки и т. д.), характером производства и сроком службы основных механизмов и деталей станка. Для легких и средних станков средняя продолжительность ремонтного цикла составляет около 30 000 ч работы. При двухсменной работе это примерно 90 месяцев. Ремонтный период между промежуточными ремонтами составляет 10 месяцев, а период между осмотрами - 5 месяцев.

Для этих станков рекомендуется следующая структура ремонтного цикла:

К - О - М - О - М - О - С - О - М - О - М - О - С - О - М - О - М - О - К,

где: К - капитальный ремонт; С - средний ремонт; М - малый (текущий) ремонт; О - осмотр.

За ремонтный цикл каждый станок и его двигатель проходят несколько средних, малых ремонтов и осмотров.

Малый ремонт - вид планового ремонта, который выполняется для обеспечения или восстановления работоспособности оборудования на период до очередного планового ремонта. Он обеспечивается заменой или восстановлением незначительного числа изношенных деталей и регулированием механизмов.

Средний ремонт - вид планового ремонта, включающий частичную разборку агрегата, капитальный ремонт отдельных узлов, замену и восстановление значительного числа изношенных деталей, сборку, регулирование и испытание агрегата под нагрузкой.

Капитальный ремонт - вид планового ремонта, когда выполняется полная разборка агрегата, замена изношенных деталей и узлов, ремонт базовых и других деталей и узлов, сборка, регулирование и испытание агрегата под нагрузкой.

При среднем и капитальном ремонтах восстанавливают геометрическую точность деталей, мощность и производительность агрегата на срок до очередного среднего или капитального ремонта.

В периоды между капитальным и средним, малым и средним ремонтами проводят осмотры и текущий ремонт.

При эксплуатации оборудования может возникнуть необходимость в проведении аварийного (внепланового) ремонта. Авария вызывает вынужденную остановку машины из-за повреждения ответственных узлов, механизмов и отдельных деталей, поломка которых может произойти при работе на завышенных режимах резания, недостаточности смазки, при переключении зубчатых колес коробки скоростей и подач во время работы станка и др.

Незначительное повреждение узлов или деталей машины, не нарушающее производственного процесса на участке или в цехе, называют поломкой . Около 1/3 аварий и поломок происходит вследствие нарушения правил эксплуатации оборудования. Аварии и поломки могут происходить из-за низкого качества ремонта, установки бракованных деталей, плохого выполнения пригоночных и сборочных работ.

Межремонтное обслуживание (осмотр и текущий ремонт) включает в себя наблюдение за выполнением правил эксплуатации оборудования, особенно механизмов управления, ограждений и смазочных устройств, а также своевременное устранение мелких неисправностей и регулирование механизмов. Его выполняют во время перерывов в работе рабочие, обслуживающие агрегаты, и дежурный персонал ремонтной службы цеха (слесари, электрики, смазчики и др.).

Межремонтное обслуживание автоматических линий в зависимости от назначения проводят ежесуточно или реже. При двухсменной работе осмотр и текущий ремонт осуществляют после окончания второй смены, а при работе в три смены - на стыке двух смен.

Межремонтное обслуживание автоматических линий проводят наладчики-операторы, в случае необходимости привлекают слесарей цеховой ремонтной службы.

Периодически проверяют геометрическую точность деталей, а также проводят профилактическую проверку прецизионного оборудования по особому плану-графику.

Плановый осмотр оборудования производят с целью проверки его состояния, устранения мелких неисправностей и выявления объема подготовительных работ, выполняемых при очередном плановом ремонте.

Осмотры оборудования проводят слесари-ремонтники по месячному плану, привлекая при необходимости работающих на этом оборудовании.

Профилактические испытания электрооборудования и электросетей проводят слесари-электрики.

Система ППР включает в себя такие организационно-технические мероприятия, как:

● инвентаризация и паспортизация оборудования с определением его технического состояния;

● описание видов ремонтных работ и определение продолжительности ремонтных циклов;

● организация учета работы оборудования, числа запасных частей и количества материалов, используемых при эксплуатации и ремонте с созданием их резерва, пополнения, хранения и учета;

● обеспечение рабочими чертежами, техническими условиями, нормативами и другой технологической документацией и организация контроля качества ремонтных работ.

При планировании ремонтов принимают во внимание данные журнала учета работы оборудования, установленный межремонтный период, отработанные часы или смены за межремонтный период. В годовой план включают осмотровый, малый, средний и капитальный ремонты оборудования.

Рациональная организация ремонта включает в себя следующие мероприятия:

● техническую подготовку производства работ и планирование видов ремонтных работ;

● применение прогрессивной технологии и механизацию слесарных работ;

● специализацию при ремонте определенного оборудования.

Техническая подготовка производства работ включает в себя:

● составление инвентаризационных ведомостей на оборудование и подбор технических паспортов на него;

● составление дефектовочных ведомостей на детали, подверженные быстрому износу, и обеспечение рабочими чертежами на них;

● разработку технологии ремонта отдельных видов и групп промышленного оборудования и определение необходимого числа запасных деталей;

● подбор и разработку инструкций по эксплуатации, уходу за оборудованием, смазке и приемке отремонтированного оборудования.

19.3. Методы ремонта машин и оборудования

В зависимости от масштабов производства выбирают один из следующих методов ремонта машин и оборудования.

Узловой метод ремонта заключается в том, что требующие ремонта сборочные единицы (узлы) оборудования снимают с машины и заменяют запасными (новыми или отремонтированными). Данный метод наиболее эффективен на предприятиях со значительным количеством однотипного оборудования, а также в условиях поточно-массового производства. Метод имеет следующие преимущества:

● резко сокращаются простои оборудования в ремонте, время которого в этом случае затрачивается на снятие узла с машины и установку запасного, что позволяет сохранить режим производственного цикла;

● появляется возможность централизованного ремонта узлов на специализированных рабочих местах, оснащенных необходимыми (в том числе специальными) инструментами и приспособлениями;

● возрастает экономическая целесообразность механизации ремонтных работ;

● полнее используются мощности ремонтно-механического цеха;

● возникает возможность специализации слесарей по выполнению определенных работ;

● повышается качество ремонта и снижается его себестоимость.

Порядок выполнения работ при узловом методе ремонта следующий:

● техническая диагностика всех узлов машины с целью выявления неисправностей:

● демонтаж узлов, требующих ремонта;

● получение со склада и установка запасного узла;

● испытание установленных узлов, а также механизмов, в состав которых они входят;

● транспортирование снятого узла в ремонтный цех (завод);

● разборка, очистка и дефектация деталей узла;

● получение со склада необходимых запасных деталей и материалов;

● восстановление изношенных деталей;

● сборка ремонтируемого узла;

● обкатка и испытание отремонтированного узла;

● нанесение антикоррозионных и консервирующих покрытий;

● сдача узла на склад.