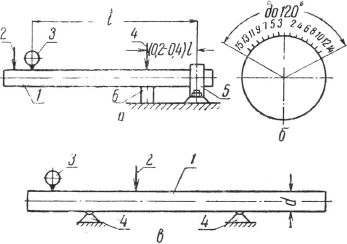

Рис. 23.1. Правка вала:

а - холодная правка чеканкой; б - порядок ударов; в - правка с нагревом; 1 - вал; 2 - место наибольшего прогиба; 3 - индикатор; 4 - место наклепа; 5 - хомут; 6 - подкладки; 7 - опоры

Около места наклепа 4 закрепляют вал скобой или хомутом 5, оставляя на весу наибольшую часть вала (0,6–0,8) * l . Это необходимо для того, чтобы масса вала способствовала вытяжке вогнутых волокон. Для этого же на длинном конце вала проводят дополнительно равномерный нажим.

Наклепывание (чеканку) проводят над подкладкой 6, осторожно, ударяя молотком массой 1–2 кг по специальному медному или латунному чекану, пригнанному по форме вала (рис. 23.1, б).

По мере чеканки индикатором 3 измеряют стрелу прогиба вала.

При диаметре валов менее 60 мм их правят при помощи винтового пресса. Головка винта должна быть установлена над выпуклым местом вала и давить на него через медную или латунную прокладку. Одновременно следует постукивать по поверхности вала свинцовой или медной кувалдой или обыкновенным молотком по медной подкладке.

Правку с нагревом применяют для валов диаметром более 80 мм, а также при изгибах валов, достигающих нескольких миллиметров (рис. 23.1, в).

Вал 1 устанавливают на двух опорах 4 выпуклой стороной вверх. Затем нагревают газопламенной горелкой в месте наибольшего прогиба 2, отмеченном индикатором. Для этого вал обертывают с обеих сторон от места нагрева мокрым листовым асбестом, закрепляют его проволокой, оставляя открытым участок непосредственного нагрева. При этом принимают размеры открытого участка вала по длине 0,1–0,2 d, а по окружности - 1/3 d (где d - диаметр вала). Прогревание длится 3–5 мин при температуре пламени 500–550 °C. Температуру нагрева контролируют термопарой или по цвету побежалости стали (темно-бурый цвет каления). Нагретый участок быстро охлаждают сжатым воздухом. Операцию повторяют несколько раз. Вал выравнивается под воздействием внутренних напряжений, возникающих при местном нагреве и охлаждении. Таким способом можно править валы, изгиб которых достигает нескольких миллиметров, с точностью до 0,03–0,05 мм.

Прогиб вала проверяют индикатором 3 до начала и после прогрева, который повторяют, если вал не выпрямится от одного нагрева.

Устранение скрученности . Скрученные валы, как правило, выбраковывают. При скрученности валов Ø 50–60 мм до 10° ее устраняют рычажным захватом, а особо тонких валов или осей - зажимая один конец вала (оси) в тисках и поворачивая другой конец воротком в необходимую сторону. При этом подкладывают медные или свинцовые прокладки.

Угол скручивания (смещения) определяют замером линейкой с угломером или рейсмусом.

Заварка трещин . Валы, имеющие сквозные изломы или поперечные трещины глубиной до 0,10 диаметра вала, как правило, заменяют новыми.

Валы и оси, имеющие отдельные поперечные трещины глубиной до 0,10 диаметра вала и продольные трещины глубиной не более 0,15 диаметра вала, длиной не более 10 % от длины вала и не воспринимающие ударной нагрузки, могут быть отремонтированы электросваркой. При этом необходимо предварительно разделать все трещины до здорового места и снять фаски по 10–12 мм на сторону. Валы малых диаметров перед сваркой подогревают. После сварки правят, обтачивают и шлифуют.

Ремонт шеек валов . Поверхностные повреждения цапф (царапины, риски, заусенцы, неглубокие задиры), а также незначительные овальность, конусность или эллипсность шеек (не более 0,2 мм) устраняют вручную бархатным напильником с последующим полированием тонким наждачным полотном или специальными полировочными жимками. Жимок представляет собой две колодки, наложенные одна на другую, с отверстиями определенного диаметра. Внутренние стенки отверстия обтянуты кожей. При износах свыше 0,2 мм шейки перетачивают на токарном станке, а затем шлифуют под ремонтный размер.

Переточку выполняют в два или три перехода: первый - грубая обработка острым обдирным резцом; второй - обточка чистовым резцом; третий - отделка широким резцом.

Во избежание перенапряжения валов при относительно небольших выработках шеек рекомендуется ремонтировать их металлизацией. Допускается наращивание поверхности шеек хромированием и осталиванием.

При изменении диаметра шейки свыше 10 % переточка ее не допускается. В этом случае ремонт выполняют электронаплавкой с последующей проточкой до номинального диаметра.

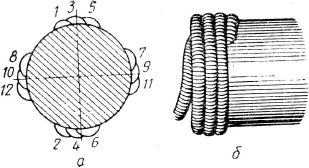

Для того чтобы получить хорошую поверхность восстанавливаемой шейки и прочный слой наплавляемого металла, необходимо изношенную часть шейки проточить на 1,0–1,5 мм от номинального размера шейки, а после этого наплавить металл в определенном порядке. Наплавку металла на шейки цапф можно делать вдоль оси шейки или по окружности.

В первом случае (рис. 23.2, а) каждый следующий валик наплавляемого металла должен перекрывать на 1/3 по ширине предыдущий (соседний с ним) и заканчиваться на противоположной по диаметру стороне шейки (на рис. 23.2, а последовательность наложения валиков указана цифрами). Это делают для того, чтобы наплавляемую шейку не повело.

Рис. 23.2. Электронаплавка шейки вала: а - вдоль оси шейки; б - по окружности

Во втором случае (рис. 23.2, б) также остается в силе условие перекрытия на 1/3 каждым валиком ранее наплавленного валика.

После проверки отсутствия искривления шейки при наварке ее протачивают. В тех случаях, когда наплавку сделать трудно, шейки вала ремонтируют установкой ремонтных втулок. При этом способе ремонта отожженный вал обтачивают и напрессовывают втулку из того же материала, раскернивают ее по торцу или приваривают точечной сваркой. Втулку можно ставить на эпоксидном клее, обработав затем шейку до нужного размера.

Восстановление центровых отверстий . Проверку и восстановление центровых отверстий валов проводят на токарных станках. Для этого ремонтируемый вал устанавливают одним концом в самоцентрирующий патрон, а второй конец шейкой вала кладут на кулачки неподвижного люнета. Регулировкой кулачков люнета добиваются того, чтобы индикатор показывал биение на шейке вала не более половины допуска на изготовление.

После выверки вала проводят правку центров центровым сверлом, специальным резцом или шабером. Центр второго конца вала исправляют так же, как и первого. Качество правки центров проверяют на том же токарном станке, но вал устанавливают в центре, а контролируют шейки вала по индикатору.

Ремонт шпоночной канавки и шлицов . Сначала проверяют канавки (штихмасом, штангенциркулем и угольником). Если повреждения канавок не превышают 5 % от их ширины, то канавки ремонтируют напильником и шабером. При более значительных повреждениях, требующих расширения канавки от 5–15 %, ремонт выполняют прострожкой и фрезерованием канавки на станках и тем самым придают ей ремонтный размер, соответственно, изменяя при этом размер шпонки (допускается применение ступенчатой шпонки). Ремонтный размер паза не должен превышать номинальный более чем на 15 %. Шпоночные пазы, изношенные более чем на 15 %, восстанавливают под номинальный размер наплавкой вручную одной из стенок паза с последующей механической обработкой. Практикуется изготовление нового шпоночного паза под углом 120–180° по отношению к изношенному. При этом изношенный паз заваривают. Для неответственных соединений допускается наплавка изношенного паза с последующей обработкой (на прежнем месте).

Шлицевые соединения ремонтируют наплавкой шлицев с последующим отжигом, механической и термической обработкой. При небольших износах зубилом надрубают канавку вдоль шлица, при этом шлиц раздается по ширине. Полученную канавку заделывают наплавкой и обрабатывают.

23.2. Ремонт подшипников качения

В подшипниках качения наибольшему износу в процессе эксплуатации подвергаются рабочие поверхности - шарики, ролики, дорожки качения. На них появляются язвины, шелушится поверхность.

Под действием динамических нагрузок происходит усталостное разрушение подшипников в результате чрезмерно плотных посадок колец подшипников на вал и в корпусе, наблюдается защемление шариков и роликов между кольцами, раскрошивание шариков и как следствие перекос колец, заклинивание и проворачивание их в посадочном месте.

Эти дефекты могут быть вызваны также загрязнением, недоброкачественностью и недостаточностью смазки, неправильностью монтажа и эксплуатации оборудования.

Работу подшипников проверяют по характеру издаваемого шума и на перегрев. При нормальной работе слышно равномерное тонкое жужжание. При неисправном подшипнике шумы резкие, неравномерный звенящий звук указывает на то, что в подшипнике нет смазки, шарики или ролики защемлены между беговыми дорожками внутреннего и наружного колец. Гремящий звук из частых звонких стуков означает, что на шариках или роликах появились язвины или в подшипник попала пыль. Глухие удары означают ослабление посадки подшипника на валу и в корпусе. Перегрев подшипника свыше 60 °C свидетельствует о его неисправности, неправильности монтажа либо об избытке смазки.

Для определения пригодности подшипников качения к эксплуатации узлы с подшипником качения разбирают. После очистки и промывки их тщательно осматривают и проверяют радиальный и осевой зазоры.

Подшипники качения подлежат замене:

● при появлении бороздчатой выработки, при отслаивании или образовании раковин усталостного выкрашивания на шариках, роликах или беговых дорожках;

● при появлении трещин на кольцах;

● при повреждениях сепаратора или бортов колец;

● при увеличении радиального зазора вследствие износа в размерах, превышающих нормы технических условий, и ослабления просадки в гнезде или на валу.

Подшипники промывают, удаляют с них коррозию, восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками, т. е. корпусов и валов (наплавкой, хромированием, металлизацией, нанесением эпоксидного клея или стиракрила и другими способами).

Практикуется установка компенсирующих втулок.

При нагреве подшипников (до температуры 60 °C и выше) следует проверить достаточность смазки, а также исправность смазочных и уплотняющих устройств (для защиты подшипника от действия внешней среды). Увеличение срока службы подшипников во многом зависит от своевременной их промывки, очистки от коррозии, а также от соблюдения правил разборки и сборки.

Демонтаж подшипников качения можно выполнять при помощи пресса, выдавливая вал из внутреннего кольца подшипника книзу, и при помощи винтового съемника. Это способ распространен наиболее широко.

Для винтовых съемников необходим набор колец наконечников, скоб и хомутов. Ими можно демонтировать подшипники, установленные в разных местах. После разборки узла и выбраковки подшипников оставленные для дальнейшей работы подшипники промывают без нагрева в чистом бачке, поддерживая подшипник за внутреннее кольцо и медленно вращая за наружное.

Для промывания подшипника применяют смесь чистого бензина с 6–8 % минерального масла (индустриальное 12 и 20).

При сильном загрязнении подшипника его отмывают сначала в первой грязной ванне, затем во второй чистой. Для этого в специальную ванну заливают чистое минеральное масло, нагретое до температуры 90 °C, затем промывают в чистом бензине.

Для удаления коррозии подшипник тщательно промывают бензином, протирают коррозированную поверхность войлоком или сукном, на которое насыпан порошок окиси хрома (его предварительно разводят в чистом минеральном масле до сметанообразного состояния). После этого подшипник вновь промывают. Допускается очистка поверхности подшипников от коррозии (кроме поверхности тел качения - шариков, роликов и дорожек качения) шкуркой № 00 с последующей зачисткой пастой ГОИ.

Подшипники качения с зазором свыше допустимого и другими дефектами бракуют. В виде исключения можно допустить восстановление посадочных поверхностей подшипников качения, износ которых не превышает 0,10–0,15 мм, нанесением слоя эластомера.

Поверхность внутренних колец подшипника покрывают пленкой из эластичного материала центробежным способом на токарном станке в специальном приспособлении.

23.3. Ремонт подшипников скольжения

Дефекты подшипников скольжения: износ и искажение формы рабочих поверхностей; отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных канавок; отсутствие запаса на регулирование в подшипниках с регулируемым зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей; поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение маслоподводящих отверстий и трубопроводов.

Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусо- и бочкообразности. Величину зазора определяют щупом, а для разъемных подшипников с помощью двух-трех свинцовых проволочек или пластинок, закладываемых между валом и вкладышем в разобранный подшипник. Размер отверстия для сравнения его с диаметром вала и определения, таким образом, зазора, а также погрешность формы отверстия устанавливают микрометрическим, или индикаторным, нутромером.

В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку в корпус и припуском по внутреннему диаметру под последующую развертку или растачивание до нужного размера.

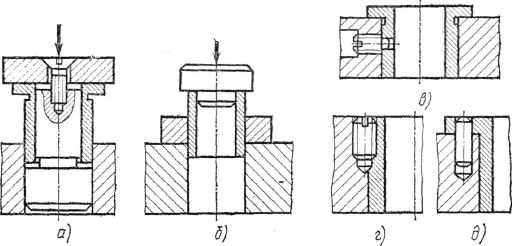

Запрессовывают втулку прессами, винтовыми приспособлениями или вручную молотком. Чтобы избежать перекоса и деформации втулки при запрессовке, применяют оправку (рис. 23.3, а) или направляющие кольца (рис. 23.3, б). Запрессованную в корпус втулку стопорят от проворота и осевого смещения с помощью винтов или штифтов (рис. 23.3, в, г, д), а затем развертывают или растачивают до нужного размера. Обработку нескольких втулок, расположенных на одной оси, ведут одной разверткой или набором разверток с одной установки с целью обеспечения соосности отверстий.

Рис. 23.3. Способы запрессовки и стопорения втулки в корпусе

Изношенные втулки ремонтируют такими способами, как:

● развертка или растачивание втулки с последующим шабрением под ремонтный размер при увеличении диаметра вала наращиванием;

● уменьшение внутреннего диаметра втулки осадкой с последующим развертыванием;

● биметаллические втулки вновь заливают баббитом в следующем порядке: нагрев втулки до температуры плавления баббита, слив расплавленного металла, очищение втулки от остатков баббита и грязи, обезжиривание поверхности погружением в нагретый до 70–80 °C раствор каустической соды, промывка в горячей воде, лужение внутренней поверхности припоем ПОС-30 или ПОС-50 и немедленная заливка (в том числе центробежная) баббитом, нагретым до температуры заливки, с установкой внутрь втулки стержня из листовой стали, трубы или дерева:

● уменьшение внутреннего диаметра втулки вырезанием сектора и сжатием втулки, запаивание шва, наращивание металлизацией или наплавкой

наружной поверхности, ее обработка, растачивание и шабрение внутренней поверхности;

● при ослаблении посадки втулки в корпусе наружный диаметр ее увеличивается осадкой, металлизацией, электролитическим наращиванием и др.

В разъемных регулируемых подшипниках вкладыши при больших износах (толщина оставшейся регулировочной прокладки менее 0,5 мм) заменяют новыми или восстанавливают заливкой.

Порядок изготовления вкладыша: изготовление втулки, разрезание ее на две половины; припиливание плоскостей разъема по плите; сборка вкладыша из двух половин с прокладками и фиксация паянием; окончательная обработка наружной и внутренней цилиндрических поверхностей вкладыша; разъединение половин; шабрение плоскостей разъема до 4–6 пятен; шабрение наружной цилиндрической поверхности нижнего вкладыша по корпусу, а верхнего - по крышке при условии их посадки; качество шабрения подшипников скольжения в корпус и крышку с небольшим натягом; разметка отверстия в нижнем вкладыше под штифт, предохраняющий от проворачивания, по бумажному шаблону, обжимаемому по корпусу; сверление несквозного отверстия под штифт; сверление по крышке смазочного отверстия в верхнем вкладыше; разметка смазочной канавки; вырубание крейцмейселем с закругленной режущей кромкой и обработка напильниками смазочной канавки; пришабривание внутренней цилиндрической поверхности вкладыша по шейке вала или шпинделя.

При небольших износах и увеличении зазора в разъемных регулируемых подшипниках убирают (или заменяют) нужную проладку из комплекта, а правильность геометрической формы отверстия восстанавливают шабрением трехгранными или специальными шаберами. Порядок работ при этом следующий:

● проверка по краске и с помощью щупа, а при необходимости пригонка наружной цилиндрической поверхности и буртиков к корпусу и крышке;

● зачистка смазочных канавок и холодильников;

● предварительное шабрение нижнего вкладыша по шейке вала или шпинделя с установкой в корпусе или специальном приспособлении (рекомендуется одновременное шабрение нижних вкладышей переднего и заднего подшипников);

● предварительное шабрение верхнего вкладыша по шейке вала или шпинделя;

● окончательное шабрение нижнего и верхнего вкладышей до получения нужного числа пятен при условии равномерного их расположения и покрытия не менее 75 % поверхности;

● затягивание гаек подшипника динамометрическим ключом с постоянным усилием крест-накрест, начиная со среднего подшипника (при его наличии);

● проверка легкости проворота шпинделя от руки;

● проверка масляного зазора щупом или свинцовыми проволочками; ¨ при недостаточном зазоре увеличение его шабрением поверхности; ¨ проверка нутромером овальности и конусности отверстия вкладыша;

● проверка индикатором биений вала, установленного в отремонтированном подшипнике.

Неразъемные регулируемые подшипники с внутренним конусом при износе и искажении формы ремонтируют подтяжкой втулки с помощью установочных гаек и шабрением внутренней поверхности втулки по шейке вала. Окончательное шабрение производят без краски - "на блеск". При использовании всей резьбы втулку заменяют новой или наращивают по внутренней поверхности с последующим растачиванием и пригонкой по шейке вала.

Неразъемные регулируемые подшипники с наружным конусом при износе ремонтируются сжатием втулки при ее осевом перемещении с помощью установочных гаек и шабрением по шейке вала. При использовании всей резьбы для гайки наружная поверхность втулки может быть наращена металлизацией или наплавкой с последующей обработкой.

Для всех типов подшипников при ремонте должны тщательно прочищаться, проверяться и при необходимости восстанавливаться смазочные отверстия и канавки.

Контрольные вопросы

1. Назовите характерные дефекты валов и осей.

2. Расскажите о холодной правке валов и осей.

3. Как выполняют правку валов с нагревом?

4. Как происходит ремонт шеек валов?

5. Перечислите дефекты подшипников качения.

6. При каких дефектах подшипники качения подлежат замене?