При сборке ременных передач шкивы напрессовывают на вал по тугой или напряженной посадке с применением призматических шпонок или в неответственных передачах клиновидных шпонок. Перед напрессовкой шкивы диаметром свыше 200 мм должны быть отбалансированы. После установки шкивов проверяют параллельность валов, совмещение середин шкивов, радиальное и торцовое (осевое) биение, которое не должно превышать следующих величин:

● радиальное биение шкива диаметром до 300 мм - 0,10 мм, диаметром свыше 300 мм - 0,15 мм;

● торцовое биение шкива диаметром до 300 мм - 0,06 мм, свыше 300 мм - 0,08 мм.

Изношенные плоские прорезиненные ремни заменяют новыми полностью или частично - заменой изношенного участка. Концы ремней сшивают сыромятными ременными ушивальниками или вулканизируют.

Ремни шириной до 80 мм сшивают встык с накладкой или внахлестку, но без ступенчатого расслаивания соединяемых концов ремня. При ширине ремня более 80 мм его концы сшивают внахлестку, расслаивая их и соединяя уступами по числу прокладок. При этом надо срезать лишние слои и соблюдать следующие условия: длину каждого уступа (ступеньки) в зависимости от ширины ремня принимают за: при ширине ремня до 150 мм - 90 мм; от 150 до 250 мм - 125 мм.

Отверстия для пропуска ушивальников пробивают пробойником диаметром 8–10 мм рядами в шахматном порядке на расстоянии 50–60 мм в ряду и 15–25 мм от края ремня, число рядов - 2–5 (меньший размер для ремня до 80 мм). Ширину сыромятной сшивки берут несколько больше диаметра отверстия. Ремень прошивают, пропуская через каждое отверстие одновременно два ушивальника навстречу друг другу и затягивая их, а затем для уплотнения простукивают стежки молотком.

В быстроходных передачах, а также в передачах, имеющих натяжные ролики, применяют склеивание с вулканизацией (холодным и горячим способами).

Холодная вулканизация применяется при температуре воздуха не ниже 0 °C. Расщепленные под углом концы ремней склеивают клеем СВ-5, состоящим из двух растворов (А и Б), которые смешивают перед склеиванием в соотношении 100 вес. ч раствора А и 10 см3 раствора Б. Полученную смесь тщательно перемешивают. Клей СВ-5 дважды наносят на склеиваемые поверхности ремня жесткой кистью. Концы ремней соединяют наложением одной ступеньки на другую. Ступеньки после соединения тщательно прикатывают роликом. Для соединения ремней (первого стыка) с учетом сушки клея требуется 35–40 мин. При горячей вулканизации подготовленные концы ремня склеивают смесью тиурамового клея № 1 и 2, который наносят на склеиваемые концы 3–4 раза. Каждый раз клею дают просохнуть, затем стык прокатывают роликом и вулканизируют в аппарате двумя нагревательными плитами при температуре 140–160 °C и давлении 0,4 МПа в течение 30–50 мин. Соединение ремней клеем обеспечивает качественную их стыковку и плавную работу ременной передачи.

К недостаткам следует отнести продолжительность процесса вулканизации и невозможность быстрой перетяжки ремня.

Изношенные клиновидные ремни, как правило, заменяют новыми. В исключительных случаях разорванные ремни вулканизируют в специальных аппаратах.

Контрольные вопросы

1. Назовите дефекты зубчатых передач.

2. Расскажите о холодных способах восстановления разрушенных зубьев зубчатых колес.

3. Опишите горячий способ ремонта зубчатых колес.

4. Каковы дефекты червячных передач?

5. Каким образом у червячного колеса заменяют венец?

6. Перечислите наиболее распространенные дефекты цепных передач.

7. Как разбирают втулочно-роликовые цепи?

8. Как восстанавливают рабочую поверхность зубьев звездочки?

9. Назовите дефекты ременных передач. Как выполняют ремонт шкивов?

10. Как осуществляют соединения ремней вулканизацией?

Глава 25 Изготовление и ремонт приспособлений и технологической оснастки

25.1. Сборочные и станочные приспособления

Сборочные приспособления. На сборку машины приходится 10–60 % общей трудоемкости ее изготовления. В большинстве своем сборочные работы требуют значительной затраты физических сил слесарей-сборщиков. Поэтому повышение производительности при выполнении слесарно-сборочных работ и облегчение труда сборщиков являются важнейшими задачами, которые необходимо решать при разработке технологии сборки машины.

В состав технологического оснащения рабочего места слесаря-сборщика входит комплект различных приспособлений и вспомогательных устройств.

По характеру применения все сборочные приспособления можно разделить на универсальные и специальные.

Как правило, универсальные сборочные приспособления применяются при единичном и мелкосерийном производствах.

Специальные приспособления при этом виде производства применяются редко, в основном же они используются в серийном и массовом производствах, где масштабы производства одинаковых машин (изделий) велики и расходы на их конструирование и изготовление окупаются.

Универсальные приспособления находят широкое применение при выполнении слесарно-сборочных работ. Они подразделяются на зажимные и установочные приспособления.

К зажимным сборочным приспособлениям относятся тиски и струбцины.

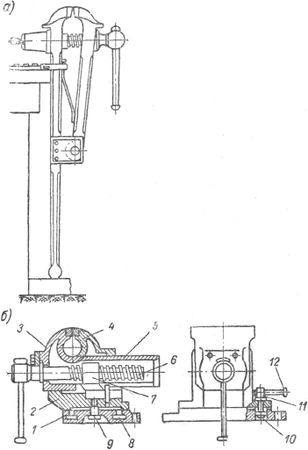

Тиски - наиболее распространенное зажимное приспособление для слесарно-сборочных работ. Применяют тиски стуловые, параллельные и ручные (рис. 25.1).

Стуловые тиски служат для выполнения тяжелых работ (таких как рубка, гибка, клепка и др.) (рис. 25.1, а). Детали стуловых тисков отковывают из конструкционной углеродистой стали. На рабочие части губок наваривается накладка из инструментальной углеродистой стали марок У7, У8 или на винтах укрепляются специальные пластины (накладные губки). Стуловые тиски отличаются простотой конструкции и высокой прочностью.

Параллельные тиски разделяются на поворотные и неповоротные (рис. 25.1, б). В этих тисках подвижная губка при вращении винта перемещается, оставаясь параллельной неподвижной губке, отчего тиски получили название параллельных. При выполнении слесарно-сборочных работ широкое распространение имеют параллельные поворотные тиски. Они состоят из плиты-основания 1 (рис. 25.1, б) и поворотной части 2, подвижной 3 и неподвижной 4 губок. Параллельность перемещения подвижной губки обеспечивается направляющей призмой 5 и осуществляется с помощью ходового винта 6 и гайки 7.

По круговому Т-образному пазу 8 перемещается болт 11 с гайкой 10. С помощью рукоятки 12 можно прижать поворотную часть 2 к плите-основанию тисков под определенным углом. При освобождении болта 11 поворотную часть можно поворачивать вокруг оси 9 для установки на требуемый угол.

Губки параллельных тисков отливают из серого чугуна; ходовой винт, болты и другие детали делают из конструкционной углеродистой стали. Для продления срока службы губок и увеличения прочности зажима деталей (заготовок) в процессе работы рабочие части (накладные губки) изготовляют из инструментальной стали марки У8 с крестообразной насечкой; после закалки их прикрепляют к основным губкам винтами.

Тиски на крышке верстака укрепляются болтами через отверстия лапок плиты-основания 1 (рис. 25.1, б).

Рис. 25.1. Тиски: а - стуловые, б - параллельные поворотные

В целях повышения производительности труда и снижения утомляемости рабочего обычные винтовые тиски в ряде случаев заменяются пневматическими.

Ручные тиски (их часто называют тисочками) применяются при сверлении, пригонке, склепывании (и т. п.) мелких деталей, которые неудобно или опасно держать в руках. По своему устройству они напоминают стуловые тиски, только без приспособления для крепления к верстаку. Ручные тиски изготовляют двух типов: тиски с пружиной и шарнирным соединением с шириной губок 36, 40 и 45 мм и для мелких работ с шириной губок 6, 10 и 15 мм.

В ряде случаев форма детали не дает возможности зажать ее в нужном положении, как, например, в случае, когда требуется опилить фаску под некоторым углом. В таких случаях применяют косогубые тисочки, в которых захватывают деталь и зажимают в губки параллельных тисков.

Ручные тиски изготовляют из качественной конструкционной углеродистой стали марки 45–50; для пружин используют инструментальную углеродистую сталь марки У7 или сталь марки 65Г. Допускается изготовление пружин и из стали марки 60–70.

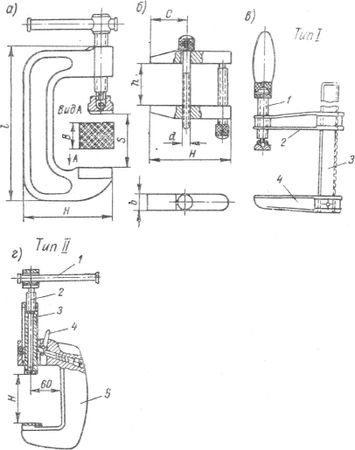

Струбцины применяются в том случае, когда в процессе сборки необходимо временно закрепить собираемые детали или узлы. Кроме того, их часто применяют при выполнении различных слесарных работ или при сварке, когда необходимо закрепить детали на время сварки.

Наиболее распространенными являются обычные струбцины с винтовым зажимом (рис. 25.2, а, б). Новаторами производства предложено несколько различных конструкций специальных быстродействующих струбцин с винтовым зажимом, применение которых позволяет значительно сократить затраты вспомогательного времени. Струбцина первого типа (рис. 25.2, в) состоит из направляющей линейки 5, жестко скрепленной с основанием 4, и подвижной губки 2 с зажимным винтом 1. При сжатии собираемых деталей подвижная губка заклинивается на линейке и удерживается в рабочем положении силой трения. В свободном состоянии подвижная часть струбцины легко перемещается по линейке 3.

Струбцина второго типа (рис. 25.2, г) состоит из скобы 5, подвижной рейки 3 с винтом 2, рукоятки 1 и фиксирующей собачки 4.

Рис. 25.2. Струбцины

Для увеличения размера Н рейка с винтом перемещаются после расцепления собачки 4 с рейкой, а для уменьшения этого размера - без расцепления ее с собачкой; в этом случае собачка будет проскальзывать по зубьям рейки. Для зажатия деталей, имеющих постоянные размеры, целесообразно применять струбцины с эксцентриковым зажимом.

Следует отметить, что при выполнении слесарно-сборочных работ наиболее производительными считаются струбцины и клещи пневматического действия.

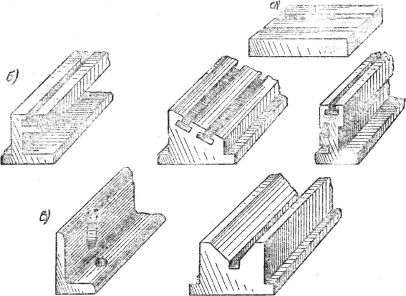

К установочным сборочным приспособлениям относятся: плиты, сборочные балки, призмы и т. д.

Плиты и сборочные балки (рис. 25.3, а, б) служат для установки и сборки машин или отдельных узлов. Они изготовляются из чугуна и имеют Т-образные пазы, которые служат для закрепления собираемых изделий. Установочные поверхности плит и балок должны быть чисто обработаны. Применение плит и балок обеспечивает правильное взаимное расположение поверхности собираемых деталей узлов или машин и дает возможность выполнять различные слесарно-пригоночные работы. Сборочные балки и плиты устанавливаются на полу или в специальных подставках. Угольники и призмы (рис. 25.3, в) служат для установки и закрепления собираемых деталей и узлов. Они обычно изготовляются из стали или чугуна и устанавливаются на сборочных верстаках, столах или плитах.

Специальные сборочные приспособления рассчитаны для закрепления одной детали или узла или же группы деталей и узлов определенной формы.

Применение специальных приспособлений является одним из основных путей повышения производительности труда в условиях серийного и массового производств. Крепление собираемых деталей, узлов и изделий в специальных приспособлениях позволяет не только сократить вспомогательное время на установку и выверку деталей, но и значительно сократить продолжительность самого процесса сборки.

Рис. 25.3. Установочные сборочные приспособления: а - плиты; б - сборочные балки; в - угольники и призмы

При конвейерной сборке приспособления для закрепления собираемых узлов размещают на тележках или пластинах конвейера. При сборке мелких узлов на ленточном или пластинчатом конвейере такие приспособления вместе с узлом нередко снимаются сборщиками с конвейера для выполнения операции на верстаке, а затем возвращаются на место.

К группе специальных приспособлений стационарного типа относятся также стенды и кантователи для сборки крупных узлов и изделий.

Станочными приспособлениями называют дополнительные устройства к металлорежущим станкам, предназначенные для установки и закрепления заготовок в требуемом положении относительно станка и режущих инструментов при механической обработке и сборке.

Станочные приспособления подразделяют на несколько групп: универсальные общего назначения (УП), специальные (СП), универсально-сборные (УСП), сборно-разборные (СРП) и др.

Универсальные приспособления применяют в единичном и серийном производствах для установки и закрепления заготовок. К ним относятся токарные патроны, станочные тиски, кондукторы, делительные устройства, столы и др.

Эти приспособления подразделяют на безналадочные и наладочные. Наладочные приспособления состоят из двух частей - универсальной и сменной. Универсальная часть является постоянной и изготавливается заранее. Сменная часть состоит из сменных наладок, изготавливаемых в соответствии с формой и габаритными размерами группы деталей, обрабатываемых в данном приспособлении. К таким приспособлениям относятся универсальные патроны со сменными кулачками, тиски со сменными губками, скальчатые кондукторы, столы и др.

Специальные приспособления предназначены для обработки определенной детали или группы однотипных деталей и обеспечивают высокую точность установки и быстрое закрепление.

Универсально-сборные приспособления используют в единичном и мелкосерийном производствах.

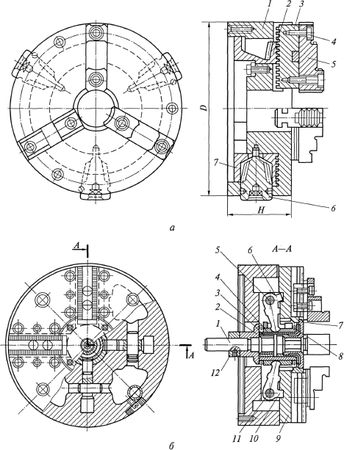

Кулачковые патроны применяют для установки и закрепления заготовок на токарных и шлифовальных станках. Они бывают двух-, трех- и четырехкулачковые, с ручным и механизированным приводом и самоцентрирующие с независимым перемещением кулачков.

Двухкулачковые патроны служат для закрепления небольших заготовок, имеющих сложную форму (арматуры, фасонного литья, штамповок, поковок и т. п). Их изготавливают с ручным приводом, со спирально-реечным, винтовым, клиновым центрирующим и клинорычажным механизмами.

Более широко применяют универсальные трехкулачковые спирально-реечные патроны с ручным зажимом (рис. 25.4, а). Диск 2 расположен в корпусе патрона 7 и имеет на одной торцовой поверхности коническое зубчатое колесо, а на другой - спиральные реечные пазы, которые находятся в зацеплении с рейками 3. Прямые или обратные кулачки 5 закреплены в крестообразном пазу реек 3 винтами 4. При вращении ключом одного из зубчатых колес 6 колесо диска 2 поворачивается и перемещает рейки 3 с кулачками 5 к оси патрона при закреплении детали и от оси - при ее раскреплении. Крышка 7 удерживает диск 2 в корпусе патрона от продольного смещения.

Рис. 25.4. Универсальные патроны:

а - трехкулачковый самоцентрирующий патрон: 1 - корпус; 2 - диск; 3 - рейка; 4 - винт; 5 - накладной кулачок; 6 - коническое зубчатое колесо; 7 - крышка; б - универсальный четырехкулачковый патрон: 1 - тяга; 2, 7 - втулки; 3 - стопор; 4 - муфта; 5, 11 - оси рычагов; 6, 10 - рычаги; 8 - плавающий шарик; 9 - кулачок; 12 - гайка

Четырехкулачковые патроны служат для закрепления тяжелых деталей и деталей сложной формы.

Четырехкулачковый самоцентрирующий клинорычажный механизированный патрон (рис. 25.4, б) закрепляют на шпинделе станка с помощью переходного фланца. От самоотвинчивания патрон предохраняет пружинный стопор, установленный во втулке 2, которая закреплена на тяге 7. Тяга 7, соединенная с тягой штока пневмопривода, служит для регулирования радиального перемещения кулачков. Кулачки 9 под действием рычагов 6 и 10 перемещаются к оси патрона. Рычаги 6 и 10 насажены на оси 5 и 11 и опираются на цилиндрические поверхности корпуса патрона. При перемещении поршня со штоком слева направо кулачки 9 расходятся и деталь разжимается. К кулачкам винтами крепятся сменные губки.

Машинные тиски состоят из постоянных деталей: корпуса, салазок, механизма закрепления - и сменных губок для обработки различных по форме и габаритным размерам заготовок. Их изготавливают с одной или двумя подвижными и плавающими губками. Зажимы в тисках бывают ручными, винтовыми, эксцентриковыми, пневматическими, механизированными, гидравлическими и пневмогидравлическими.

Скальчатые кондукторы относятся к универсально-наладочным приспособлениям и широко используются при обработке различных заготовок на сверлильных станках. Они бывают консольные с пневматическим закреплением, портальные с пневматическим закреплением и портальные с конусным зажимом.

В конструкцию любого скальчатого кондуктора входят постоянные и сменные узлы (наладки). Постоянными узлами и деталями являются корпус, две или три скалки, несущие кондукторную плиту, и механизм для перемещения скалок и закрепления обрабатываемых заготовок.

Сменные наладки состоят из установочно-зажимных узлов и сменной кондукторной плиты с комплектом кондукторных втулок. Для базирования и фиксации сменных наладок в корпусе и кондукторной плите предусмотрены установочные поверхности в виде центрирующих отверстий, установочных пальцев, Т-образных пазов и т. п.

Сменную наладку 5, на которую устанавливают обрабатываемую заготовку, закрепляют на основании 4 (рис. 25.5, а). В отверстия стоек 6 входят скалки 3, присоединенные к сменной кондукторной плите 2. При повороте рукоятки 7, на оси которой находится зубчатое колесо, сцепляющееся с зубчатой рейкой на скалке 3, кондукторная плита опускается и прижимает деталь.