Акриловая ванна представляет собой единый прочный корпус толщиной 7–9 мм. Этот синтетический материал дает широкие возможности дизайнерам, так как из него можно изготовить практически любую форму в широчайшей цветовой гамме. Долговечный и надежный сантехнический акрил заслуженно признан ведущими производителями сантехники во всем мире как наиболее популярный на рынке материал для изготовления ванн. По сравнению с другими используемыми для изготовления ванн материалами акрил более гигиеничен.

Акрил – это синтетический полимер. Сам по себе он не обладает достаточной жесткостью и устойчивостью формы: чем выше качество акрила, тем меньше его пластические свойства. При изготовлении акриловой ванны особо сложной формы и изысканного дизайна обычно используется акрил более низкого качества, а жесткость акриловой ванне придают посредством нескольких армирующих слоев, обычно смесью стекловолокна и эпоксидной смолы. Чем больше количество армирующих слоев, тем выше качество ванны. Количество слоев, которыми ванну укрепляли на заводе, видно на краю бортика ванны, как на древесине годовые кольца. По звуку тоже можно определить количество слоев: звук тем глуше, чем слоев больше, а звонкость и тонкость говорят о недостаточном качестве изделия.

Акриловая ванна изготавливается из акрилового листа путем нагрева и формования в специальных вакуумных камерах. Современные технологии позволяют придать листу практически любую форму. Ванна представляет собой трехслойную структуру, состоящую из слоя акрила толщиной 2–4 мм, армирующего слоя из стекловолокна толщиной 4 мм и усиления из ДСП по дну, а в изделиях – и по борту ванны.

Монолитный слой акрила обеспечивает высокие эксплуатационные свойства ванны, армирующий слой придает ей необходимую жесткость, а усиление из ДСП по дну обеспечивает распределение веса человека по всей нижней поверхности. Дополнительное усиление по верхнему краю позволяет равномерно перераспределить нагрузку, оказываемую на борт ванны, и избежать его прогибания. Некоторые производители укрепляют края и дно ванны металлическими прутьями, а дно еще и дополнительной деревянной прослойкой. Конструкция акриловой ванны может быть также укреплена металлическим каркасом и по периметру, и по дну. Рамы, имеющие от 3 до 5 ребер жесткости и от 8 до 10 точек опоры, позволяют значительно увеличить устойчивость и прочность ванны.

Нанесением на армированное покрытие слоя полиуретановой пены, также заметной на краю бортика ванны, обеспечивается дополнительная теплоизоляция ванны. Конструкция ножек каркаса позволяет компенсировать неровности пола для горизонтальной установки ванны.

Акрил имеет гладкую непористую поверхность, приятную на ощупь, а благодаря своим теплоизолирующим свойствам очень хорошо сохраняет температуру воды в ванне. Вода в акриловой ванне остывает на 1 °C за 30 мин, в чугунной ванне – за 5 мин. У пустой акриловой ванны температура поверхности соответствует температуре помещения, в котором ванна находится. Падающий в акриловую ванну поток воды не создает шума, в отличие от стальной ванны, отчетливо шумящей при наполнении.

Сантехнический акрил обладает прекрасной химической стойкостью, препятствует появлению и размножению нежелательных бактерий, ванна из него легко моется: достаточно регулярно ополаскивать ее теплой водой. Случается, что возникающий со временем желтый налет на эмалированных ваннах трудно чистить, и при этом эмаль теряет свой блеск и становится шероховатой. Акриловым ваннам такая неприятность не угрожает, глянцевая поверхность акрила не тускнеет со временем.

Ванна из акрила устойчива к появлению сколов и трещин. А если даже на акриле и появится трещина, ее расшивают, заливают в лунку акрил, выдерживают некоторое время и зашлифовывают, так что не остается никакого следа. Провести такой ремонт просто, для этого не требуется никаких специальных навыков. Вес акриловой ванны, что тоже довольно существенно, не превышает 15–25 кг, поэтому установить и заменить такую ванну можно сравнительно легко.

К недостаткам акриловых ванн можно отнести то, что их поверхность сравнительно легко поцарапать, поэтому в них не рекомендуется мыть домашних животных. При чистке ванн не следует пользоваться абразивными пастами и порошками и агрессивными эмульсиями, использовать чистящие средства, содержащие спирт, уайт-спирит и другие разбавители; лучше применять специальные составы для акрила.

Акриловую ванну рекомендуется протирать мягкой тряпкой с обычным мылом или жидким моющим средством. Пятна от ржавой воды оттираются лимонным соком или теплым столовым уксусом. Не следует надолго замачивать в акриловой ванне белье со стиральным порошком и наливать в ванну кипяток, так как это приводит к повреждению акрила. Ожоги от сигарет удаляются легкой полировкой самой мелкой наждачной бумагой, а случайные царапины на поверхности или маленькие сколы рекомендуется отшлифовывать с помощью набора специальных средств (паст) для полировки, которые, как и наборы для ремонта акриловых ванн, обычно можно приобрести в тех же магазинах, что и сами акриловые ванны.

Существуют разновидности сантехнического акрила, например, топлакс, кварил. Материал, называемый кварилом, – это современная разновидность акрила, смесь кварца и акрила. Кварц увеличивает прочность акрила, поэтому дополнительного армирования не требуется. Ванны из такого материала тяжелее, чем акриловые, но все же легче, чем чугунные. За счет своей твердости квариловые ванны позволяют использовать в дизайне четкие линии, без округлостей, свойственных обычной гнутой пластмассе. Это важно, если ванна обкладывается плиткой, можно уменьшить ширину швов. Кроме того, добавление крошки повышает устойчивость акрила к появлению царапин.

Представляют интерес ванны, в производстве которых использовалось сочетание акрила и стали. Такая комбинированная ванна сочетает в себе все лучшие качества материалов. В разрезе такая ванна представляет собой "слоеный пирог": сверху – лист акрила, снизу – лист стали, а между ними прослойка из специального материала толщиной 1 см, служащая для компенсации температурного расширения и предотвращения отслаивания акрила от стали. Конструкция ванны жесткая и не прогибается под тяжестью тела или воды. Для нее не нужно специального каркаса или крепления. Акриловое покрытие на ощупь приятнее эмали.

Срок службы акриловой ванны зависит от качества акрила, используемого на производстве.

Реставрация ванн

По истечении некоторого времени ванна теряет свой первоначальный вид: становится тусклой, шершавой, на ней появляются пятна, трещинки и т. д. Перед пользователем становится главным вопрос: как быть далее? Давно прошло то время, когда замена ванны, прослужившей много лет и потерявшей свою былую белизну, была несбыточной мечтой. Сейчас рынок сантехники предлагает огромный выбор ванн, различающихся по материалу, форме, размерам, цвету и цене. А если не хочется полностью менять ванну, то можно воспользоваться современными материалами для ее реставрации и обновления.

Обновить старую ванну можно с помощью покрытия эмалью, а также с помощью монтажа акрилового вкладыша. Такие способы обновления старой ванны в любом случае обойдутся намного дешевле, чем покупка и монтаж новой. Если эти работы будут проводить профессионалы, то старая ванна будет служить еще долго.

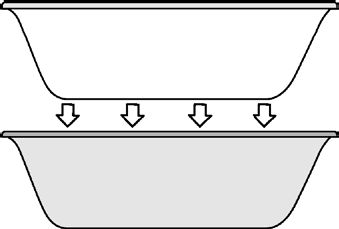

Акриловый вкладыш. Одним из способов восстановления ванны является установка акрилового вкладыша. Таким способом восстановить ванну достаточно просто. Акрил является очень прочным материалом, он прекрасно выдерживает удары и экологически безопасен. Акриловый вкладыш для ванн изготавливается индивидуально, поэтому он может быть любой формы и цвета. Поверхности вкладыша и ванны смазывают тонким слоем специального клеевого состава, затем вкладыш вставляют в старую ванну, состыковывают сливные отверстия и склеивают. Края вкладыша и ванны плотно и герметично обжимают. Таким образом, старая ванна приобретает вид совершенно новой.

Отреставрированную ванну нельзя мыть чистящими порошками, а также средствами, содержащими кислоту. Очищают такую ванну с помощью мягкой губки и средства для мытья посуды или стиральным порошком мягкого воздействия. Ржавчина удаляется только теплым 9 % столовым уксусом или лимонным соком (рис. 5.9).

Рис. 5.9. Установка акрилового вкладыша

Если нет возможности использовать акриловый вкладыш, есть другой вариант восстановления ванны – путем использования специальных материалов. В качестве таких материалов чаще всего используются эмали.

Эмалирование – это быстрый и экономичный способ обновления ванны, который позволяет избежать глобальных мероприятий по замене старой ванны и установке новой. Можно выбрать цвет эмали, который будет подходить к плитке в ванной или к цвету стен. Эмали для восстановления ванн выпускаются в обыкновенных баночках или в виде аэрозолей. Как правило, аэрозоль содержит бо́льшую часть растворителя в сравнении с баночной эмалью для реставрации ванны.

Процесс восстановления эмали ванны делится на три этапа:

• этап подготовки ванны (очищение поверхности);

• грунтовку старой поверхности ванны;

• восстановление эмали ванны (обработку поверхности ванны эмалью).

Ванна очищается от старой эмали, ржавчины и неровностей. Для этого в нее засыпают чистящий порошок и начинают чистку абразивным камнем. Операцию можно производить с помощью дрели с насадкой. Перед нанесением эмали ванна должна быть обязательно обезжиренной, матовой и сухой. По окончании удаления старой эмали и сколов нужно смыть кашицу. После этого желательно на несколько минут наполнить ванну горячей водой. Далее вода сливается, ванна насухо вытирается, обезжиривается и снова просушивается. При необходимости очистку поверхности ванны можно повторить. При реставрации все повреждения заделываются специальной шпатлевкой.

Перед последним этапом восстановления ванны необходима грунтовка. Произвести грунтовку возможно обычной эмалью с отвердителем или аэрозольной грунтовкой. При грунтовании необходимо избегать образования пузырьков на поверхности – в дальнейшем они приведут к отшелушиванию новой эмали. После грунтования нужно высушить ванну. На последнем этапе реставрации на перегрунтованную поверхность наносят эмаль. Сделать это можно кистью (обязательно из натурального волокна), но лучше с помощью валика. Эмаль наносится в несколько слоев, каждый из которых необходимо тщательно просушить. Количество слоев зависит от качества поверхности ванны и обычно указывается на упаковке эмали. При желании можно изменить цвет эмали ванны. Такой процесс называется колеровкой. Сохнуть эмаль должна при температуре 20–23 °C. Полностью эмаль высохнет через неделю.

Запрещается мыть ванну с восстановленной эмалью составами, содержащими кислоту и абразивные элементы, и стирать в ней. Если придерживаться этих правил, то восстановленная ванна прослужит не менее 5 лет.

Следует отметить, что заводы-производители эмалевых ванн проводят их окраску термическим способом. Поэтому восстановление эмали описанным способом не очень надежно. Начиная восстановление ванны, надо учитывать, что эту работу придется проделывать периодически (периодичность 3–5 лет в зависимости от условий эксплуатации).

Сегодня на рынке предлагаются готовые наборы для восстановления эмали ванны. Также для восстановления эмали ванны возможно использование стакрила. Это износостойкая ударопрочная эмаль на жидком акриле. Производители утверждают, что такая эмаль не подвергается химическим и механическим воздействиям. Стакрил не наносится кисточкой или валиком, а наливается на очищенную поверхность ванны. При этом толщина новой эмали 1–5 мм. На одну ванну требуется примерно 3,5 л такой эмали.

6. Электродуговая сварка

Электродуговая сварка получила наиболее широкое распространение в промышленности, мелкосерийном производстве и в кустарных мастерских. С применением электродуговой сварки в настоящее время осуществляется примерно 65 % сварочных работ. И именно она рекомендуется для применения домашним умельцам.

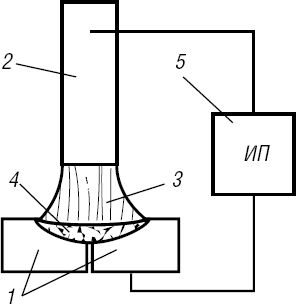

Источником нагрева и расплавления свариваемого металла при дуговых способах сварки является сварочная дуга, представляющая собой длительный мощный электрический разряд, происходящий в ионизированной среде между двумя электродами или электродом и деталью (рис. 6.1). При этом начальная фаза среды может быть любой: твердой (например, сварочный флюс); жидкой (например, вода); газообразной (например, аргон); плазменной. Температура в столбе сварочной дуги колеблется от 5000 до 12 000 К и зависит только от состава газовой среды дуги. Длиной сварочной дуги называют расстояние между концом электрода и поверхностью кратера (углубления) сварочной ванны.

Рис. 6.1. Электрическая сварочная цепь дуговой сварки:

1 – свариваемая деталь; 2 – сварочный электрод; 3 – сварочная дуга; 4 – сварочная ванна; 5 – источник питания дуги

Виды дуговой сварки различают по нескольким признакам: по среде, в которой происходит дуговой разряд (на воздухе – открытая дуга, под флюсом – закрытая дуга, в среде защитных газов); по роду применяемого электрического тока – постоянный, переменный; по типу электрода – плавящийся, неплавящийся. Наибольшее практическое значение получила ручная дуговая сварка плавящимися электродами на переменном и постоянном токах, дающая возможность сваривать в непроизводственных условиях большинство сталей, включая нержавеющие.

Для поддержания электрического разряда нужной продолжительности необходимо применение специальных источников питания дуги. Для питания дуги переменным током применяют сварочные трансформаторы, постоянным током – сварочные генераторы или сварочные выпрямители. При сварке постоянным током количество тепла на электродах различно, поэтому в сварке введено понятие полярности – прямой и обратной. Электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному – катодом. Таким образом, когда катод (-) источника подключен к электрододержателю, а анод (+) – к детали, это прямая полярность, наоборот – обратная.

При горении дуги и плавлении свариваемого и электродного металлов требуется защита расплава сварочной ванны от воздействия кислорода и азота воздуха, ибо последние ухудшают механические свойства металла шва. Поэтому защищают зону дуги, сварочную ванну, а также электродный стержень.

По характеру защиты свариваемого металла и сварочной ванны от окружающей среды дуговую сварку разделяют на следующие способы: с покрытыми электродами, в защитных газах, под флюсом, порошковой самозащитной проволокой.

Дуговая сварка покрытыми электродами. При этом способе (в англоязычной литературе именуется shielded metal arc welding или SMAW, иногда manual metal arc welding или MMAW) процесс выполняется вручную (рис. 6.2). Сварочные электроды могут быть плавящимися – стальными, медными, алюминиевыми и др. Наиболее широко применяют сварку стальными электродами, имеющими на поверхности электродное покрытие. Покрытие электродов готовится из порошкообразной смеси различных компонентов и наносится на поверхность стального стержня в виде затвердевающей пасты. Его назначение – повысить устойчивость горения дуги, провести металлургическую обработку сварочной ванны и улучшить качество сварки. Сварной шов образуют за счет расплавления металла свариваемых кромок и плавления стержня сварочного электрода. При этом сварщик вручную осуществляет два основных технологических движения: подачу покрытого электрода в зону сварки по мере его расплавления и перемещение дуги вдоль свариваемого шва.