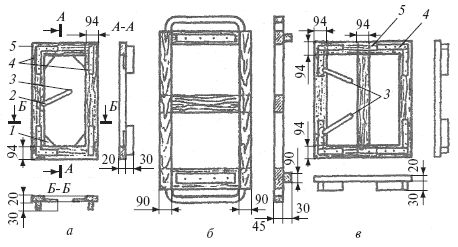

Рис. 110. Шаблоны: а – для фальцовки оконных переплетов; б – для обработки по периметру дверных полотен с двух сторон; в – для обработки оконных створок и форточек по периметру (в шаблоне укладывают правую и левую створки); 1 – угольник жесткости шаблона; 2 – ось вращения прижима; 3 – прижим; 4 – упоры; 5 – рамка

При обработке создают профиль, зеркальный профилю брусков створки и горбылька, поэтому при постановке на место форточка точно подходит к профилю брусков створки и горбыльков, дополнительных работ по пригонке форточки к створке не требуется. Провесы с плоскостей створок, форточек снимают на широком рейсмусовом или трехцилиндровом шлифовальном станке.

Паз под отлив выбирают на фрезерном станке, следя за чистотой обработки. Для постановки петель в створках и брусках коробок на станке с вибрационной головкой выбирают гнезда прямоугольной формы. Размеры гнезд должны соответствовать размерам петель.

Форточки в створки навешивают на рабочем столе после обработки по периметру и выборке гнезд под петли. Отлив на форточке не ставят, так как в нижнем бруске форточки отлив составляет одно целое с бруском.

Отлив и нащельники в наружной и внутренней створках ставят на рабочем месте до навешивания форточки в створку или после этого. Врезной отлив устанавливают на клею повышенной водостойкости и крепят шурупами либо шпильками; нащельник, прикрывающий щель, образуемую притвором створок, крепят к створке на клею и шурупами.

Изготовление оконных блоков со спаренными переплетами. Оконные блоки со спаренными переплетами изготовляют в основном из спецификационного пиломатериала. Технологическим процессом предусмотрено, что раскрой пиломатериалов производится на полуавтоматической линии ОК507. При отсутствии линии пиломатериалы раскраивают по длине на круглопильных станках для поперечного раскроя ЦПА-40, а по ширине – на круглопильных станках с гусеничной подачей ЦДК4-3.

Для производства деталей, оконных блоков рекомендуется использовать отходы пиломатериалов, сращивая их по длине на зубчатые соединения. Детали можно склеивать также по ширине и толщине холодным способом в сборочных станках либо на полуавтоматической линии. Поверхности, подлежащие склеиванию, предварительно профрезеровывают. Склеивают заготовки по пласти на линиях ДВ504.

Склеенные бруски коробок подвергают профильной обработке на линии ОК503, состоящей из питателя, фуговального станка, рейкоотделителя, четырехстороннего продольно-фрезерного станка. На ней можно обрабатывать бруски длиной 750–2210 мм, шириной 54–143 мм и толщиной 44–74 мм; производительность линии – 460 шт/ч.

Профильная обработка брусков створок осуществляется на линии ОК508, зарезка шипов в брусках коробок, обработка гнезд – на линии ОК505, а зарезка шипов и проушин в брусках створок и их сборка на линии ОК509. На одном шипорезном станке зарезают проушины в брусках, на другом – шипы. После зарезки на шипы клеенаносящим устройством наносится клей, после чего створки поступают в сборочный станок. На долбежном станке в вертикальных брусках выбираются гнезда для средних брусков. Собранные створки на подъемном столе собираются в стопу-пакет, а на механизированном складе они выдерживаются до полного схватывания клея. На линии можно изготовлять изделия длиной 690–2150 мм, шириной 300–1300 мм, толщиной 43–55 мм; производительность линии 125 шт/ч.

На тех предприятиях, где нет линии, оконные створки собирают в сборочных станках. В процессе сборки переплетов на станках нужно следить за тем, чтобы створки не имели перекосов, а в сопряжениях не было неплотностей. Точность сборки проверяют шаблоном с угла на угол.

Затем собранные створки обрабатывают по наружному периметру (контуру) на агрегате ОК213Р2.02, состоящем из двух станков для продольной и поперечной обработки кромок. Кромки обрабатываются фрезерными головками. В каждом станке есть узлы базирования, прижима для фиксирования створок и два подвижных суппорта. Помимо этого на станке для продольной обработки смонтирован механизм для перемещения створок.

На размер обрабатываемой створки агрегаты налаживают по заданной программе, что значительно сокращает время настройки станков. Станки агрегата закрыты шумопоглощающими кабинами. На агрегате можно обрабатывать створки длиной 345–1 395 мм, шириной 295–1070 мм, толщиной 32–42 мм.

Мощность электродвигателей – 44 кВт; производительность – 180 створок в час.

После обработки створок по наружному периметру на трехцилиндровом шлифовальном или широкопросветном рейсмусовом станке зачищают и шлифуют наружные плоскости створки, после чего ее кладут в шаблон и на фрезерном станке по периметру с трех сторон обрабатывают верхний горизонтальный брусок и два вертикальных.

После обработки по периметру во внутренних створках выбирают гнезда под врезные петли, а в наружной и внутренней – гнезда под врезную завертку и отверстия под ручку-завертку, в брусках коробки (импосте) – паз под запорную планку, а в створках и форточках гнезда под винтовую стяжку.

Для долбления гнезд, установки в них петель и замков (ручек-заверток) и закрепления их штифтами используют агрегат ОК213Р2.10. Для выборки гнезд на нем расположены долбежные головки, а для установки приборов (петель, замков) – высокопроизводительные автоматизированные агрегаты. Все работы по обработке гнезд и установка приборов ведутся автоматически.

Для настройки на нужную ширину обрабатываемой створки агрегат оборудован программным устройством. Скорость подачи бесступенчатая. На агрегате можно обрабатывать створки длиной 365–1395 мм, шириной 310–1070 мм, толщиной 42–52 мм. Скорость подачи штангового конвейера 6–30 м/мин, скорость подачи головок по выборке гнезд – 0,3–0,7 м/мин. На агрегате установлены четыре долбежные, две сверлильные головки и четыре головки по установке приборов. Агрегат обслуживают двое рабочих.

На предприятиях, где нет линий, заготовки коробок обрабатывают следующим образом: бруски, имеющие покоробленность и неровности, обрабатывают на фуговальном станке, а затем с четырех сторон с отборкой профиля – на четырехстороннем продольно-фрезерном станке.

В горизонтальных брусках коробок для двух– и трехстворчатых переплетов на центродолбежном или горизонтальном сверлильно-пазовальном станке выбирают гнезда для шипов вертикального импоста, а также пазы в импосте для постановки планки завертки замка. Зарезают шипы и проушины на шипорезных станках.

В вертикальных брусках коробки выбирают гнезда для петель, после чего на рабочем месте ставят полупетли. Имеющиеся в брусках дефекты (сучки) заделывают на станке. В нижнем горизонтальном бруске коробки для отвода воды прорезают пазы.

Оконные коробки собирают в сборочных станках ВГК-2, ВГК-3. При сборке коробок на клею шиповое соединение крепят нагелями, установленными на клею. Нагели ставят во всех углах коробки, а также в местах соединений импоста с горизонтальными брусками заподлицо с плоскостью коробки.

При сборке коробки надо следить, чтобы не было перекосов с угла на угол; правильность сборки проверяют линейкой и шаблоном. Шиповые соединения коробок должны быть плотными, без зазоров.

При сборке оконного блока навешивают створки, форточки на петли в коробку, подгоняют створки к коробке, устраняя дефекты и неточности. После сборки оконный блок окрашивают, а затем остекляют.

Технические условия на изготовление оконных блоков. Элементы оконных блоков должны иметь правильную геометрическую форму.

На лицевых поверхностях и по торцам соединений створок, фрамуг, форточек, клапанов и жалюзи провесы недопустимы.

Применять древесину разных пород в створке, коробке и т. п. нельзя. Заделка пороков и дефектов обработки пробками и планками должна производиться на клею, причем пробки и планки должны быть без пороков, одной породы с деталью и установлены плотно без зазоров, заподлицо с поверхностью.

На лицевых поверхностях деталей окон и балконных дверей под прозрачное отделочное покрытие не допускаются пороки и дефекты обработки древесины.

Непрозрачное покрытие должно выполняться масляными или синтетическими красками и эмалями.

2. Изготовление дверных блоков

Технологический процесс изготовления дверных блоков со щитовыми полотнами состоит из следующих основных операций: изготовление рамок и заполнителя, подготовка облицовочного материала, склеивание щитов двери, обработка щитов по периметру, постановка обкладок и раскладок, изготовление дверной коробки, установка (вгонка) дверей в коробку с навешиванием на петли.

Щиты дверей изготовляют, заполняя предварительно собранную рамку рейками, сотами, собранными из отрезков твердой древесноволокнистой плиты, фанеры, бумажными сотами или ломаными полосками из твердой древесноволокнистой плиты.

Для дверей толщиной 40 мм рамки изготовляют из брусков сечением 40–60×32 мм, которые выпиливают по длине из пиломатериалов толщиной 40 мм, влажностью 9 ± 3 % на круглопильном станке для поперечного, а по ширине – на круглопильном станке для продольного раскроя. Соединяют их на шип или на металлические скрепки впритык. Соединение брусков на шипах повышает прочность рамки, но увеличивает расход древесины и трудоемкость изготовления рамки за счет ввода лишней операции (зарезание шипов). Скрепки ставят для того, чтобы рамка во время заполнения ее серединкой и закладки в пресс не расползалась.

Для изготовления остекленной двери используют две рамки: наружную и внутреннюю. Сечения брусков внутренней рамки должны быть такими же, как и сечения брусков наружной рамки. Полученные заготовки обрабатывают в размер по толщине на рейсмусовых или четырехсторонних продольно-фрезерных станках. Бруски рамок не должны иметь гнили, кривизны, выпадающих, загнивших, гнилых и табачных сучков.

Заполнитель изготовляют из маломерных пиломатериалов и отходов производства (для сплошных и разреженных серединок), отходов фанеры и твердой древесноволокнистой плиты толщиной 4 мм (для сотового заполнения).

Влажность отходов древесины, получаемой при раскрое пиломатериалов для столярных изделий, составляет примерно 15 %.

Перед заполнением серединки их необходимо высушить до влажности 9–10 % в сушильных камерах.

Для помещения с относительной влажностью воздуха более 60 % делают двери со сплошным заполнением деревянными рейками. После сборки рамки на нее накладывают фанеру или твердую древесноволокнистую плиту, предварительно намазанную клеем, и прикрепляют к рамке мелкими гвоздями длиной 20–25 мм. В дверях со сплошным заполнением допускается толщина облицовки из твердой древесноволокнистой плиты в 3 мм.

После закрепления облицовки рамку поворачивают и все внутреннее пространство заполняют рейками толщиной, соответствующей толщине рамки. При укладке реек надо следить за тем, чтобы они были плотно прижаты одна к другой, поверхность их была ровной, а стыки располагались вразбежку.

После заполнения рейками рамку закрывают сверху вторым облицовочным листом, предварительно намазанным клеем, и прикрепляют его мелкими гвоздями с четырех сторон. При изготовлении щита с разреженным заполнением рамку заполняют не сплошь, а с промежутками.

Щит двери с заполнением в виде сот состоит из рамки с уложенными в ней сотовыми решетками. Соты собирают из полосок фанеры или твердой древесноволокнистой плиты толщиной 4 мм, шириной 32 мм.

В полосках через 40 мм прорезают пазы шириной, равной толщине полосок плюс 1 мм, и глубиной, равной половине ширины полосок плюс 1 мм. Из полосок с прорезями набирают решетку в виде сот с ячейками размером 40×40 мм. Рамку щита заполняют двумя или тремя сотами.

К внутренним дверям облицовочный материал приклеивают карбамидным клеем, а к наружным – клеем КБ-3 (водостойким).

При небольшом годовом объеме производства дверей для склеивания применяют механические прессы. Склеивание щитов в механических прессах состоит из следующих операций: формирование щита двери, образование пакетов и запрессовки их, выдержка пакета под давлением для схватывания клея, выдержка щитов дверей (акклиматизация).

Формируют щиты дверей так: на рабочий стол, расположенный около пресса, кладут заранее собранную рамку, а на нее – прирезанный лист фанеры или твердой древесноволокнистой плиты с предварительно нанесенным на одну плоскость клеем. Клей равномерно распределяют по всей плоскости листа, слой не должен быть толстым, иначе под давлением в прессе будут выжиматься излишки клея, что затруднит разборку пакетов. Облицовочный лист укладывают намазанной стороной на рамку. Его концы должны выступать за рамку равномерно со всех четырех сторон. Уложенный лист закрепляют по углам мелкими гвоздями или шпильками, затем рамку переворачивают и заполняют серединку щита брусками, сотами и др. Вплотную к середине продольных брусков кладут два бруска сечением 32×50–70×400(700) мм, причем бруски длиной 400 мм ставят для дверей высотой 2000 мм, а длиной 700 мм – для дверей высотой 2300 мм для того, чтобы в дверь можно было врезать замок независимо от того, какой навески она будет – правой или левой, и установить ручку.

Сотовое заполнение должно заполнять все внутреннее пространство рамки, а концы полосок одних сот свободно входить в свободное пространство между концами полосок других сот.

После заполнения середины щита рамку покрывают другим облицовочным листом, предварительно смазанным клеем, и закрепляют его в углах мелкими гвоздями. Затем собранный щит снимают с рабочего стола и переносят в пресс. В пресс укладывают 18–20 щитов толщиной по 40 мм. Щиты должны быть уложены строго один над другим, без смещения; сверху их накрывают массивным трехслойным деревянным щитом, аналогичным основанию. Затем включают приводной механизм пресса и пакет сжимается. После склеивания щитов, т. е. через 6–12 ч, готовый пакет разбирают, щиты укладывают стопками для свободной выдержки в течение 12–24 ч в помещении с нормальной влажностью (до 60 %) и температурой 18–20 °C. В горячем гидравлическом прессе щиты склеивают в той же последовательности, что и в механическом, но формируют их на металлическом поддоне.

Давление при склеивании должно быть 0,5–0,8 МПа, причем меньший предел относится к щитам с сотовым и разреженным заполнением, а больший – со сплошным заполнением.

После склеивания и выдержки щиты обрабатывают по периметру, а затем устанавливают обкладки, раскладки. Обработка по периметру включает в себя опиловку щита до необходимого размера и шлифование поверхностей щита. В остекленных дверях ставят раскладки по стеклу.

Изготовляют коробку и вгоняют полотно в нее так же, как и в филенчатых (рамочных) дверях.

Линия по изготовлению дверных полотен состоит из ряда последовательно расположенных механизмов. На ленточный конвейер кладут облицовочный лист твердой древесноволокнистой плиты толщиной 4 мм, намазанный с сетчатой стороны клеем. На этот лист помещают два вертикальных бруска рамки и бруски под замок, после чего полученный пакет передают на следующую позицию, где на него кладут две поперечные планки рамки, которые по углам крепят скрепками. Затем заполняют середину либо брусками (для дверей со сплошным заполнением), либо сотами.

На следующей позиции пакет накрывают листом древесноволокнистой плиты, на сетчатую сторону которого предварительно наносят клей. В углах лист наживляют мелкими гвоздями. Собранный пакет двери цепным конвейером подается в загрузочную этажерку. После загрузки всех 15 этажей этажерки механизмом подачи пакеты полотен подаются в пресс П-797-6. Склеивание производится карбамидными клеями (КФ-Ж) в течение 6–8 мин при температуре плит пресса 115–120 °C. После склеивания пресс размыкается и включается загрузочный механизм, который загружает очередную партию полотен с этажерки в пресс и одновременно с этим частично выталкивает склеенные полотна на разгрузочную этажерку. Для полного выталкивания полотен из пресса в разгрузочную этажерку включается разгрузочный механизм, который выталкивает каждое полотно в разгрузочную этажерку, а оттуда передает на подъемный стол-накопитель, откуда полотна поступают на неприводной напольный конвейер. На этом конвейере полотна выдерживают в течение 24 ч для выравнивания напряжений.

Обработка полотен дверей по периметру происходит следующим образом: стопа склеенных дверных полотен после выдержки поступает на гидравлический подъемник с автоматическим загрузчиком, откуда каждое полотно поочередно подается на форматный концеравнитель, на котором обрабатываются сначала продольные кромки, а затем поперечные; одновременно фрезами на кромках образуется необходимый скос. При выходе из станка полотна дверей покрывают олифой со всех сторон на специальном приспособлении. После олифования через роликовый конвейер полотно поступает на станок, на котором выбираются гнезда под полупетли. Затем каждое полотно подается на подъемный стол-накопитель, где образуется стопа дверных полотен. По мере образования стоп нужной высоты они двухцепным напольным конвейером подаются к механизму выдачи, из которого каждое полотно подается к первому сверлильному станку для выборки в продольной кромке гнезда под корпус замка или защелки. На втором сверлильном станке выбирается гнездо под планку замка и отверстие под ручку замка. Обработанные полотна по роликовому конвейеру поступают для установки в коробки.

Поток по сборке дверных блоков состоит из двух линий: I – сборки и транспортирования коробок, II – сборки и транспортирования блоков.

На линии I работа проводится следующим образом. Бруски коробок, изготовленные в деревообрабатывающем цехе, поступают на тележке к двухпильному станку, на котором прорезаются гнезда под петли. На рабочем месте рабочий загоняет в прорезь полупетлю и крепит ее штифтами или шурупами, после чего бруски с шипами, смазанными клеем, собираются в коробку в сборочном станке. Собранные на клею и нагелях коробки поступают на двухцепный конвейер-накопитель, на котором происходит естественное отвердевание клея. По мере потребности с этого конвейера коробки передаются на линию по сборке блоков.

Линия II расположена под прямым углом к линии I и состоит из одноцепного напольного конвейера, перемещающего дверные полотна в вертикальном положении. Вдоль конвейера расположены рабочие места. На первых двух наживляют полупетли шурупами на полотне, на третьем рабочем месте окончательно завертывают шурупы шуруповертом, на четвертом – навешивают (вгоняют) полотна в коробку. Рабочий, занятый довертыванием шурупов, управляет педальными упорами, с помощью которых дверь устанавливают в нужном месте для выполнения рабочих операций.

Технические условия на изготовление дверей. Двери изготовляют в соответствии с ГОСТами и рабочими чертежами. Отклонения от номинальных размеров дверных блоков и сборочных единиц (полотна, коробки) должны соответствовать существующим нормативным документам.

На лицевых поверхностях полотен, коробок провесы деталей, не имеющих фасок в местах сопряжения, не допускаются. Двери повышенной влагостойкости изготовляют из древесины хвойных пород: сосны, ели, пихты, лиственницы и кедра. Применять древесину разных пород в дверном полотне или коробке не допускается, за исключением сосны, ели, пихты и кедра (под непрозрачную отделку).