Дистрибуция в старые НЕдобрые времена

Когда Toyota в 1965 году впервые представила на американском рынке модель Corona, она неожиданно столкнулась с серьезным спросом. Для обслуживания машин требовалось много запчастей: от новых бамперов, страдающих в авариях (как в случае Боба Скотта), до масляных фильтров и свечей зажигания, нуждающихся в периодической замене. Так как из Японии везти все это было долго, Toyota были нужны большие склады. Вскоре сеть хранилищ, которые Toyota назвала Региональными Распределительными Центрами - РРЦ (Parts Distribution Centers, PDC), раскинулась от Лос-Анджелеса до Бостона.

В 1965 году Производственная Система Toyota (TPS, Toyota Production System) как раз внедрялась на заводах-поставщиках Toyota в Тоёта-сити. Но ни у кого не возникло даже мысли о том, чтобы распространить принципы TPS на японские, и уж тем более на американские склады запчастей. В результате все одиннадцать РРЦ, которые построила Toyota в США, оказались устроены точно на манер типичного американского склада. Огромные стеллажи с тысячами деталей самых разных типоразмеров возвышались до потолка. Стеллажи формировались в ряды с бесконечными проходами, размещавшиеся в квадратных коробках складских зданий.

Еженедельно детали доставлялись из Японии в РРЦ в опечатанных контейнерах большими партиями и с недельными интервалами. В пункте приема контейнеры разбирались, запчасти раскладывались по ячейкам так, что карточки с наименованиями единиц хранения при этом торчали отовсюду в проходах между стеллажами. Чтобы обеспечить непрерывное снабжение запчастями дилеров Toyota, детали приходилось заказывать минимум за пятьдесят восемь дней до возникновения реальной потребности в них, поскольку на изготовление заказа в самой Японии уходило пятнадцать дней, плюс тридцать восемь дней требовалось на его доставку по океану и еще пять шло на сортировку внутри РРЦ. Такие дилеры Toyota, как Sloane Toyota, размещали заказы на запчасти раз в неделю, прогнозируя, как может измениться спрос до следующего заказа. Поскольку их прогнозы были большей частью неверны, возникал "искусственный спрос". Волны необоснованных заказов поднимались вверх по потоку создания ценности, не имея при этом никакого отношения к реальному спросу потребителей, например, таких, как Боб Скотт. Когда же РРЦ принимал недельные заказы, требовался специальный "садовник", чтобы среди многочисленных проходов, стеллажей и ячеек найти карточки и собрать детали на отгрузку. Специально нанятый грузовик развозил запчасти дилерам на следующий день.

Поскольку работа большими партиями, обеспечивающая "экономию издержек", стала для Toyota стандартом, а доставка запчастей в течение ночи была слишком дорогой, дилеры также стали заказывать большие партии деталей каждый раз, когда требовалось обновление запасов. Чтобы сделать закупки привлекательными, Toyota оплачивала перевозку больших еженедельных партий и возвращала дилерам до 5 процентов стоимости перевозки недельного заказа в качестве кредита, если объем заказа запчастей определенного типа был слишком большим, - например, для обеспечения специальной рекламной акции по обслуживанию автомобилей.

В случае если у дилера не оказывалось нужной запчасти, например, как в случае с бампером пикапа Боба Скотта, активировалась экстренная система заказов "неисправная машина" (VOR, "vehicle off road"). Она позволяла найти и быстро доставить требуемую дилером деталь к полудню следующего дня. Электронная система искала запчасти сначала на ближайшем к дилеру РРЦ, потом по всем РРЦ и наконец на центральном складе в Торренсе, штат Калифорния. Найдя деталь, система выписывала наряд и доставляла его "садовникам" определенного РРЦ, которые и формировали отгрузку. Покрывать затраты на такого рода срочную услугу приходилось, по соображениям Toyota, либо дилеру, либо потребителю, в нашем случае Бобу Скотту. Поэтому дилеры держали в запасах наиболее часто требуемые запчасти, а редкие запчасти доставляли срочным образом по ночам.

Ячейки для хранения запчастей в каждом РРЦ были немаленькими. Контейнеры для перевозки были еще больше. Корабли же, перевозящие контейнеры, были сущими громадинами. Поскольку срочная перевозка недостающих запчастей самолетом была крайне дорога, считалось само собой разумеющимся заказывать большие партии сразу, как только уровень запасов опускался достаточно низко. Компьютер, планировавший заказы и связанный с заводами в Японии, был способен учитывать определенные события типа наступления зимы, когда повреждается бамперов больше обычного, или коротких рекламных акций, когда много масляных фильтров и свечей зажигания бесплатно раздается в качестве презента. Для компенсации таких колебаний спроса требовалось увеличивать объем заказов.

К тому времени, когда Toyota полностью сформировала свою систему складирования, на типичном РРЦ лежало деталей на шесть месяцев вперед. На центральном складе в Торренсе выделялось специальное место для хранения небольшого количества редко заказываемых запчастей, в основном для старых моделей Toyota. Срок хранения таких запчастей определить было сложно, так как некоторые из них вообще никогда не требовались. В большинстве случаев система работала без сбоев и обеспечивала Toyota наивысшим "коэффициентом наличия" запчастей (процент запчастей, которые можно сразу забрать из РРЦ) среди всех автопроизводителей Северной Америки - 98 процентов. Когда же все-таки возникали недостачи (по причинам вмешательства злых духов, естественно), нанимался самолет. В течение пятнадцати лет это было "очень даже хорошо".

Вытягиваем систему дистрибуции

Когда в 1984 году Toyota открыла совместное предприятие с General Motors (NUMMI) во Фримонте, штат Калифорния, США, и приступила к сборке автомобилей, она начала строить сеть поставщиков таких "крупных" деталей, как шины, аккумуляторы и сиденья. Когда же в 1988 году открылся гигантский завод в Джорджтауне, штат Кентукки, Toyota понадобились поставщики уже для тысяч запчастей самых разных типоразмеров. Запчасти требовались и дилерам Toyota, осуществлявшим плановое техобслуживание и торговавшим средствами ухода за автомобилем.

Для обеспечения поставок в 1986 году в Толедо, штат Огайо, Toyota открыла специальный Региональный Перераспределительный Центр - РПЦ (Parts Redistribution Center, PRC), консолидировавший все запчасти, сделанные на территории Америки. Именно сюда Шахид Хан отгружал свои бамперы после того, как начал сотрудничать с Toyota.

Основная цель организации РПЦ состояла в уменьшении удельных затрат на перевозку одной детали путем организации своеобразного "перевалочного пункта": в него поступали детали от поставщиков (в грузовиках, заполненных иногда лишь наполовину), и из него же производилась отгрузка деталей по РРЦ (в уже полностью груженых машинах). Такое уменьшение стоимости перевозки не обходилось без возникновения "партий и очередей": поставщику приходилось держать у себя уже готовые детали целый месяц, пока РПЦ давал добро на то, чтобы их принять. После доставки запчасти отстаивали очередь на приемочный контроль качества. Проведя некоторое время на складе, они шли на погрузку, где грузовик, доставлявший детали в РРЦ, заполнялся до самого верха.

Когда в конце 1980-х годов одновременно с укреплением иены начала возрастать конкуренция со стороны американских фирм, таких, как Ford, взявшихся за внедрение элементов Производственной Системы Toyota (TPS), руководителям Toyota пришлось серьезно задуматься о том, как удержать положение. Четырехлетний цикл обновления модельного ряда Toyota, постоянный рост числа продаваемых в США моделей, а также уменьшение желания американцев часто менять машины вели к росту потребности в запчастях, которые Toyota приходилось заготавливать заранее, чтобы избежать недовольства потребителей. Поскольку запасов было нужно все больше и больше, росли издержки на их доставку.

Поразмыслив над ситуацией, топ-менеджеры Toyota осознали, что они напрасно не использовали технологии бережливого производства в системе дистрибуции и складирования запчастей в Северной Америке. Стало понятно, какой сильнейший прорыв можно осуществить, если это сделать.

Склады Toyota в то время работали по всем знакомой схеме "партий и очередей", которую мы описывали во введении и в главе 3. Бригадиры поручали рабочим-почасовикам развозить и раскладывать по бесконечным рядам и стеллажам поступающие на склад детали. Чтобы рабочие не слонялись без дела, пока за ними не следит бригадир, каждому из них давалось задание погрузить за смену определенное число "номеров". "Номер" - это заводской код типа детали. Например, хромированный бампер Боба Скотта имел внутренний код фирмы Toyota 00228-35911-13.

Поэтому требование "погрузить "номер"" могло означать "погрузить одну штуку", а могло означать "погрузить сто штук". К тому же уложить сто свечей зажигания на нижнюю полку стеллажа всегда намного легче, чем водружать один тяжелый бампер на самую верхотуру. Однако то и другое означало "погрузить один "номер"". Поскольку бригадир поручал каждому грузчику погрузить за смену одно и то же количество "номеров", возникали бесконечные споры о равенстве прав рабочих и причинах наложения взысканий вроде: "Вы заставляете меня грузить эти тяжелые бамперы только потому, что я отказываюсь работать в ночную, хотя на самом деле...". Бригадиры были не в силах разобраться, почему иногда грузчик, работая целую смену, тем не менее, срывал выполнение задания. Было ли причиной срыва переполнение ячеек стеллажа, поломка погрузчика или недисциплинированность рабочих, оставшихся без присмотра? Никто не мог изменить ситуацию, поскольку никто не знал, в чем причина.

Такая же картина была и при формировании недельных отгрузок дилерам. Система "ускорений" помогала быстро разыскать деталь, нужную для экстренной доставки дилерам на следующий день. Однако подобные экстренные доставки создавали хаос на складе и замедляли текущую работу грузчиков. Под конец рабочего дня грузчику могли сказать, что ему надо срочно бежать на другой конец склада и найти там одну деталь, нужную для погрузки на самолет, который вот-вот улетит. Если бы потребность в детали была ясна заранее, ее можно было бы спокойно найти и погрузить в рамках обычной процедуры.

Но все же самыми главными недостатками системы складирования в конце 1980-х были следующие: неэффективность использования складских помещений, большой размер ячеек хранения и партий при плановых обновлениях запасов. В каждую ячейку загружалось от сотни до тысячи деталей определенного типа, доставляемых большими партиями. Чтобы обеспечить многомесячные запасы, требовались весьма большие помещения. А это, в свою очередь, усложняло работу грузчиков.

Поразмыслив над первой частью проблемы - над организацией хранения, руководители Toyota пришли к простому выводу: следует значительно сократить размер ячеек и уменьшить объем доставляемых партий. Вместо того чтобы размещать заказы с недельными или месячными интервалами, не лучше ли заказывать ежедневно именно то количество запчастей, которое нужно в этот день дилеру? Такая схема очень подходила тем американским поставщикам (например Bumper Works), которые освоили бережливое производство и могли поставлять детали малыми партиями. На наше счастье, Toyota срочно перемещала производство запчастей из Японии в Северную Америку. В результате этого многим американским поставщикам пришлось идти по пути, уже проложенном Bumper Works.

Вторая часть проблемы - снабжение дилеров - была решена подобным же революционным образом. Вместо того чтобы подталкивать дилеров заказывать большие партии на неделю вперед, а затем каждую ночь возиться со срочными заказами, почему бы не договориться с ними о ежедневных заказах именно того количества деталей, которое они продали в этот день?

Подозревая, что дилеры будут активно сопротивляться подобным нововведениям, Toyota решила сама оплачивать перевозку ежедневных заказов. Было подсчитано, что если изо всех одиннадцати РРЦ товары будут уходить дилерам каждую ночь, то дополнительные затраты на перевозку будут полностью компенсированы упрощением процесса поиска деталей, снижением стоимости содержания запасов и избавлением от дорогих экстренных доставок. Стабильный изо дня в день объем заказов позволял объединить некоторые маршруты грузовика, развозящего детали.

Оставалось решить последнюю проблему, связанную с неожиданным появлением покупателей вроде Боба Скотта, которые требовали запчасти, отсутствовавшие у дилера на складе. Конечно, как и раньше, деталь можно было доставить самолетом за одну ночь. Но и в этом случае потребитель оставался недоволен. Он ведь всегда хочет, чтобы его машина была отремонтирована немедленно!

Заказывая каждый вечер ровно столько деталей, сколько было продано в течение дня, можно разительно сократить уровень запасов. По ходу уменьшения среднего запаса деталей каждого наименования дилеры могли увеличить число имеющихся наименований запчастей. Вместо того чтобы держать сотню деталей, которые нужны часто, но не иметь ни одной из тех, которые нужны редко, дилеры могли хранить небольшие запасы запчастей весьма широкого ассортимента. В таком случае Боб Скотт имел бы гораздо большие шансы обнаружить у дилера такую "редкую" деталь, как бампер для своей старой Toyota.

От теории к практике

Руководители североамериканского подразделения Toyota только к концу 1980-х годов осознали все преимущества организации работы складов по вытягивающему принципу, применяя который можно было адекватно реагировать на покупательскую активность. Даже такой продвинутой компании, как Toyota, понадобилось несколько лет, чтобы запустить систему на полную мощность. В настоящее время освоение системы завершается. Перестройка работы складов на бережливые принципы требовала от рабочих и менеджеров серьезной ломки старых представлений. Фирме Toyota пришлось убеждать людей в том, что в результате этих перемен никто не потеряет работу.

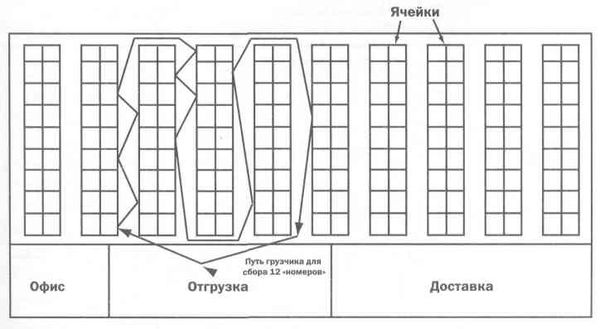

Когда в 1989 году начался переход, первым делом были уменьшены размеры ячеек, а детали стали раскладывать в соответствии с их размером и частотой спроса на них. Попытка за один раз распределить по ячейкам такие разные детали, как крылья грузовика и свечи зажигания, вела к тому, что детали терялись, а погрузчики использовались не в соответствии с их мощностями. Поэтому было решено разделить детали по размеру на маленькие, средние и большие, каждому из которых отводилось свое место хранения. Детали, пользующиеся наибольшим спросом, стали храниться как можно ближе к погрузочно-разгрузочным пунктам, благодаря чему удалось сократить длину проходов и расстояние, которое преодолевает грузчик в поисках деталей. На рисунках 4-1 и 4-2, изображающих план типичного РРЦ, показано, насколько удалось изменить систему складирования. Следует отметить, что, поскольку размер партий, заказываемых для обновления запасов, не изменился, общее количество деталей в наличии осталось прежним. Излишки скапливались в "резервной" зоне склада и перемещались в "рабочие" ячейки тогда, когда это было нужно.

Рисунок 4-1. РРЦ Toyota перед переходом на бережливые принципы

Следующим этапом, начавшимся в конце 1990 года, было внедрение стандартной работы и методов визуального контроля. Весь рабочий день делился на двенадцатиминутные циклы. Интервал подобной длины позволял с помощью стандартной тележки погрузить максимум деталей, не сильно удлиняя при этом маршрут движения. Во время каждого цикла сотрудник, как теперь стали называть грузчика, работающего повременно, должен был собрать (или разложить) разное количество "номеров" деталей, которое зависело от их размера. Например, за двенадцать минут обхода сотрудник мог собрать тридцать номеров маленьких деталей, двадцать средних или двенадцать больших.

Между зонами разгрузки и погрузки была установлена контрольная доска, по которой все могли видеть, сколько осталось выполнить циклов и сколько на это есть времени. Каждому сотруднику выдавалась горсть магнитных фишек определенного цвета, которые он должен был прилеплять к соответствующему квадрату на контрольной доске по завершении очередного цикла. Подобный метод визуального контроля на складе, где общение людей друг с другом крайне ограничено, позволял всем видеть, как реально продвигается работа. Контрольные доски ликвидировали необходимость для "лидеров команд" (так стали называть бригадиров-мастеров) в наблюдении за командами. Одного взгляда на контрольную доску было достаточно, чтобы понять, кто отстает от графика и кому требуется помощь.

Рисунок 4-2. РРЦ Toyota после сокращения