Экскаватор-драглайн. Ковш подвешен к стреле с помощью подъемного и тягового каната. Такие экскаваторы используются для разработки скальных, предварительно разрыхленных пород, выемку грунта ковш-драглайн осуществляет ниже уровня установки самого экскаватора. Экскаватор-грейфер используется для рытья котлованов, работы под водой, погрузочных работ. Экскаватор-струг используется в дорожном строительстве для планировки покрытия. Универсальный экскаватор имеет различное сменное оборудование, используется в различных земляных, строительных, монтажных, подъемно-транспортных, погрузочных, разгрузочных, свайных, буровых работах. Сменное оборудование – это, например, лопата, кран, драглайн. По назначению одноковшовые экскаваторы делятся на строительные, карьерные, вскрышные, тоннельные, шахтные, плавучие. Строительные экскаваторы различаются по емкости ковша, грузоподъемности крана, массе. Малой мощности – емкость ковша до 1,8 м, грузоподъемность крана до 45 т, масса до 65 т. Средние – емкость ковша до 3 м, грузоподъемность крана до 80 т, масса до 100 т. Большой мощности – емкость ковша до 6 м, грузоподъемность крана до 150 т, масса 210 т. Строительные экскаваторы бывают на гусеничном или на пневмоколесном ходу, используются для выработки как мягких, так и крепких грунтов. Карьерные экскаваторы имеют мощное рабочее оборудование – лопату или драглайн, высокие рабочие усилия, скорость работы и большую производительность. Некоторые карьерные экскаваторы имеют емкость ковша до 20 м и массу до 900 т. Они используются в карьерах в крепких грунтах для выработки породы и погрузки в большегрузные автосамосвалы.

Ходовое оборудование карьерных экскаваторов – гусеничное, силовое – электрический двигатель. Вскрышные экскаваторы используют для перемещения вскрышных пород в отвал или погрузки в транспортное средство. Емкость ковша до 150 м, масса 700-12 700 т, ходовое оборудование – 4 гусеницы, силовое – электрическое. Также используются и шагающие драглайны с емкостью ковша более 160 м, массой до 14 000 т. Тоннельные, шахтные экскаваторы применяются в подземных условиях, при проходке тоннелей, строительстве подземных сооружений, выработке полезных ископаемых. Емкость ковша 1 м, масса до 30 т.

Многоковшовые экскаваторы имеют рабочее оборудование – ковш, шарнирную ковшовую раму, стрелу, платформу, на которой оно установлено, ходовое оборудование – гусеничное, пневмоколесное, рельсовое, шагающее. Работа многоковшового экскаватора состоит в копании, захвате, транспортировке, разгрузке грунта на конвейер или в транспортное средство. Многоковшовые экскаваторы по виду рабочего оборудования бывают цепные и роторные. В устройстве цепного экскаватора – ковши (до 40 шт.) укреплены на цепи, движущейся по каткам рамы.

В роторных экскаваторах – колесо-ротор с ковшами (до 24 шт.). Скорость работы роторных больше, чем цепных, так как ротор грунт не транспортирует, но высыпает на конвейер роторной стрелы.

Цепные экскаваторы используются для отделки откосов, роторные – для выработки и складирования грунта.

По направлению движения ковшей многоковшовые экскаваторы бывают поперечного или продольного копания.

В наши дни экскаваторостроение – это целая отрасль машиностроения. Развитие ее направлено на увеличение производительности, мощности, использование новых конструкций, создание автоматических систем управления всеми машинами комплекса, строительство экскаваторов различной массы и повышение эффективности.

Бетоноукладчик – машина, осуществляющая прием и распределение бетонной смеси на заданном рабочем участке при выполнении строительных работ. Бетоноукладчики различаются по назначению: для строительства бетонных покрытий дорог, площадок, фундаментов, полов и для изготовления железобетонных изделий. В строительстве дорог применяются бетоноукладчики на рельсовом ходу. На строительных площадках – самоходные бетоноукладчики на гусеничном ходу, они оборудованы устройством, принимающим бетонную смесь из бетоновоза или автобетоносмесителя. Подачу и распределение бетонной смеси осуществляет поворотный ленточный транспортер. Специальные устройства разравнивают бетонную смесь, уплотняют и заглаживают.

Раздел 5. Механические устройства

Автостроп

Автостроп – грузозахватный механизм какой-либо грузоподъемной машины с автоматическим захватом и освобождением груза. Автостроп обычно подвешивается на грузовом тросе или канате машины (в некоторых случаях используются цепи). При погрузо-разгрузочных работах используются разные типы автостропа, в зависимости от вида груза. В обычном автостропе крюки захватывают груз только при определенном положении кулачка. При определенном положении траверса может быть поднята вверх со всеми соединенными с ней звеньями. При этом упор будет контактировать с кулачком и удерживать раму от перемещения траверсы. Если в этом же положении ослаб канат (или трос, цепь), то упор при опускании траверсы повернет кулачок. При последующем подъеме траверсы кулачок повернется налево, а рама может свободно перемещаться относительно траверсы. Крюки при этом под действием тяг повернутся и захватят груз. Груз поднимают и перемещают в заданное место. При опускании груза, когда он будет установлен на заданную поверхность и ослабнет канат, траверса опустится. Крюки под действием тяг разойдутся и освободят груз, упор повернет кулачок в противоположную сторону. После этого можно поднимать автостроп, при этом звенья примут положение, при котором крюки разомкнуты, а кулачок контактирует с упором. При выполнении погрузо-разгрузочных работ цикл повторяется.

В другом варианте автостропа, подвешенного на тросе (или канате, или цепи), имеются:

1) вилка, соединенная с тросом с возможностью свободного вращения;

2) траверса, перемещающаяся относительно вилки;

3) тяги, соединенные с траверсой;

4) крюки, связанные шарнирно с тягами;

5) рама, соединенная шарнирно с крюками;

6) кулачок с фигурным пазом, установленный на раме.

При осуществлении погрузо-разгрузочных работ в данном варианте автостропа траверса перемещается относительно вилки и через тяги управляет крюками, захватывающими груз. При подъеме груза вилка захватывает кулачок и перемещается вместе с рамой в направлении силы F (т. е. вверх), при этом крюки захватывают груз, и все звенья автостропа остаются относительно неподвижными, пока не ослабнет канат (или трос, или цепь). При отсутствии силы F подъема груза вилка опускается и перемещается по пазу кулачка в положение, из которого подъем вилки приводит к ее разъединению с рамой, при этом рама некоторое время остается на поверхности груза, а крюки поворачиваются и освобождают груз. Автостроп после этого поднимается в разомкнутом состоянии, готовом для повторения цикла.

Автостроп имеет также третий вариант исполнения, в котором крюки связаны с рамой шарнирно, а с траверсой посредством тяг, а также двух звеньев, образующих поступательную пару. Рама автостропа в третьем варианте имеет два фиксированных положения относительно траверсы, задаваемых специальным электромагнитным стопором, который сблокирован с датчиком натяжения каната (или троса, или цепи) и приводом подъема. Перед захватом груза канат опускают, при этом выключается стопор, траверса опускается относительно рамы и поворачивает крюки. Далее срабатывает электромагнитный стопор и удерживает траверсу в новом положении. При последующем подъеме траверсы крюки поворачиваются и захватывают груз, при этом срабатывает стопор, положение груза фиксируется и осуществляется его подъем. Далее цикл повторяется: груз устанавливают на положенное место складирования на складе готовой продукции или на платформе железнодорожной (или в полувагоне ж/д), натяжение каната ослабевает, стопор выключается, траверса опускается относительно рамы и поворачивает крюки. Далее цикл при необходимости повторяется. В четвертом варианте автостропа траверсу подвешивают на поворотном валу промежуточного звена, на котором помещен электродвигатель с редуктором. В последнем варианте автостроп вращается при включении электродвигателя и редуктора. Автостропы всех перечисленных вариантов широко применяются во многих отраслях промышленно-хозяйственного комплекса России, в частности на складах готовой продукции, где осуществляются погрузо-разгрузочные работы, в том числе погрузка крупногабаритных грузов на грузовые автомобили, железнодорожные платформы (или полувагоны).

Амортизатор

Амортизатор (от фр. amortir – "ослаблять", "смягчать") – устройство для смягчения ударов и гашения колебаний. Амортизаторы широко применяются практически во всех видах транспорта: автомобильном, железнодорожном, авиационном. В автомобильном транспорте применяются самые разнообразные амортизаторы – от пружинных до гидравлических, причем их размеры и конструкции значительно различаются между собой: на легковые автомобили ставятся амортизаторы пружинные небольших размеров, а на грузовые – в зависимости от их грузоподъемности. На городских автобусах, где загрузки постоянно меняются, причем даже в течение рейса в часы пик, амортизаторы ставятся в одном узле с пневморессорами, что обеспечивает два эффекта:

1) комфортность поездки пассажиров;

2) смягчение от ударов на неровностях дороги, воспринимаемых корпусом автобуса.

В троллейбусах и трамваях также применяются соответствующие амортизаторы – пружинные и гидравлические. В железнодорожном транспорте используются амортизаторы разных видов – на грузовых вагонах, платформах, полувагонах, спецвагонах (думпкарах, бункерного типа и других), цистернах ставятся в основном пружинные амортизаторы, рассчитанные на эксплуатацию при разных температурных режимах в пределах от -75 до +60 °С. В пассажирских железнодорожных вагонах применяются пружинные амортизаторы двойные (внутри большого амортизатора-пружины ставится вторая пружина меньшего размера) подвагонные, а между вагонами устанавливаются гидравлические амортизаторы в сочетании с пружинными – так называемые тормозные стаканы. Такие комбинированные амортизаторы крепятся с двух сторон пассажирских вагонов для смягчения ударов при торможении поезда и при наборе скорости в пути. В вагонах метрополитенов также используются амортизаторы – подвагонные пружинные и межвагонные пружинно-гидравлические. Амортизаторы также широко применяются в авиации – гражданской и военной всех видов и типов. Например, в вертолетах применяются амортизаторы однокамерные и двухкамерные гидравлические.

Однокамерный амортизатор вертолета состоит из:

1) цилиндра;

2) штока;

3) камеры с азотом.

Амортизатор имеет:

1) полость с жидкостью;

2) центральное отверстие;

3) уплотнение во второй полости, установленное между цилиндром и штоком.

При ударах и колебаниях цилиндра (во время приземления вертолета) относительно штока жидкость перетекает из первой полости в камеру через центральное отверстие. При этом благодаря сжатию азота в камере гасятся удары. Сравнительно медленное перетекание жидкости приводит к поглощению энергии удара или колебаний.

Амортизатор вертолета в двухкамерном исполнении имеет расположенные последовательно один в другом:

1) шток;

2) второй шток;

3) цилиндр.

Амортизатор состоит из:

1) камеры низкого давления;

2) полости с жидкостью;

3) камеры высокого давления;

4) второй полости с жидкостью;

5) двух уплотнений, установленных между цилиндрами;

6) специального клапана;

7) центрального отверстия во втором штоке;

8) иглы специальной конструкции;

9) боковых отверстий в клапане и боковых отверстий во втором штоке.

Взаимодействие между камерой высокого давления и второй полостью с жидкостью происходит через специальный клапан. При посадке вертолета сначала сжимается азот в камере низкого давления, затем происходит перетекание жидкости из второй полости в камеру высокого давления, проходя между иглой и центральным отверстием во втором штоке, при этом отжимается специальный клапан (подпружиненный). Далее боковые отверстия в клапане при его отжатии оказываются расположенными напротив боковых отверстий второго штока. При снятии нагрузки жидкость под давлением сжатого азота в камере высокого давления перетекает обратно во вторую полость. В исходное положение цилиндр возвращается в замедленном режиме из-за перетекания жидкости через небольшие отверстия, при этом клапан закрыт и не пропускает жидкость во вторую полость. Азот в амортизатор в данном варианте подается через специальный канал. Между подвижными звеньями вертолетного амортизатора второго варианта для предотвращения их относительного проворота устанавливают шлиц-шарнир – два звена, соединенных шарнирно между собой и с перемещаемыми звеньями – двумя штоками.

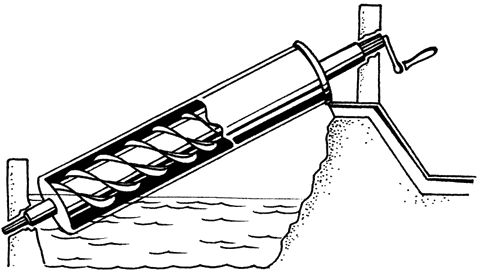

Архимедов винт

Архимедов винт определяется чаще всего как архимедов червяк, применяемый в червячных передачах различных механизмов.

Архимедов винт.

Архимедов винт, или червяк, выполняется по принципу архимедовой спирали – траектории точки, равномерно движущейся по прямой, совершающей равномерное вращательное движение вокруг одной из своих точек.

Архимедова спираль, по которой изготавливается червяк, может быть представлена как частный случай удлиненной эвольвенты окружности.

По архимедовой спирали получается профиль витка в торцовом сечении одного из многих видов червяка червячной передачи, которая применяется в приводах различных механизмов с редким и кратковременным включением.

Червячная передача представляет собой механизм для передачи вращения между валами со скрещивающимися осями посредством червяка (т. е. архимедова винта) и сопряженного с ним червячного колеса. Цилиндрический архимедов винт (или цилиндрический червяк) отличается от других видов, в частности от эвольвентного, прямолинейным профилем в осевом сечении.

Архимедов винт или червяк используется в червячных передачах в тех случаях, когда требуется значительное понижение угловой скорости при механической обработке заготовок или деталей на токарно-винторезных станках специального назначения.

Баба

Баба – так определяется тяжелая металлическая болванка цилиндрической формы, являющаяся важной составной частью сваезабивочного механизма, используемого в строительстве для забивки свай под фундамент какого-либо сооружения (жилого дома или производственного здания и др.).

В указанном механизме крепление бабы производится по-разному:

1) на тросах с цепями, к которым прикреплена баба (т. е. тяжелая металлическая болванка);

2) на направляющих сваезабивочного механизма.

В первом варианте баба поднимается механической лебедкой на определенную высоту, а затем трос с цепью (на которой подвешена баба) стравливается, т. е. осуществляется свободное падение бабы с высоты на верхнюю часть сваи, забиваемой обычно в рыхлый грунт (например, в песчаный с опокой). После удара бабы по свае ее поднимают и снова бросают вниз, стравливая трос с цепью. Во втором случае баба совершает поступательно-возвратное движение по направляющим сваезабивочного механизма, при этом производит удары по свае. Движение бабы обеспечивается работой электродвигателя или двигателя внутреннего сгорания. В первой половине ХХ в. на стройках Советского Союза применялись сваезабивочные механизмы, работающие на двигателях внутреннего сгорания (дизельных) и с цепным креплением бабы-болванки к лебедке. Во второй половине ХХ в. в строительстве стали применяться сваезабивочные механизмы с бензиновым двигателем и креплением бабы к направляющим, по которым болванка совершала поступательно-возвратное движение в процессе забивания сваи в грунт.

Байонет

Байонет (от фр. baionnette – "штык") – соединение охватываемой детали с выступом, входящим в паз охватывающей детали. Такое соединение осуществляется путем осевого перемещения и относительного поворота соединяемых деталей. Байонет использован в качестве замка, соединяющего детали. Первая деталь имеет паз, взаимодействующий с выступом детали. После сборки детали разжимаются пружиной, и в результате этого действия выступ стопорится в пазу. Еще байонет может быть использован в качестве зажима. Заготовка прижимается к стойке специальной деталью, перемещаемой в неподвижной охватываемой конструкции. Паз имеет осевой и винтовой участки. Последний обеспечивает зажим деталей с большим осевым усилием:

Fx = Ft / [tg(γρ)],

где Ft – окружное усилие, приведенное к выступу; γ (гамма) – угол винтовой линии; ρ (ро) – угол трения.

Для исключения самопроизвольного отжатия байонета выполняют условие самоторможения – γ < ρ.

Балансир

Балансир (фр. balancier – "качать", "уравновешивать") – двуплечий (редко одноплечий) рычаг для передачи усилий в машинах, совершающий качательные движения около оси его опоры. Классическим примером балансира является балансирная подвеска в автомобильной и тракторной технике, представляющая собой устройство, связывающее два моста автомобиля или колесного трактора с рамой и обеспечивающее их зависимое качание относительно рамы. Балансир в данном случае представляет собой два симметрично расположенных моста по разные стороны машины (или колесного трактора). На мостах устанавливаются колеса, кроме того, каждый мост с помощью коромысел шарнирно соединен с рамой машины или трактора (колесного). Коромысла в первом приближении и являются плечами балансира – при качании машины или трактора они обеспечивают мостам возможность перемещаться вертикально относительно рамы (т. е. балансировать).

Другой пример балансира – очень простое устройство – балансировочная головка с самоустанавливающимися грузами, которая устанавливается в специальном балансировочном станке.