Материал / Удельный вес, г/куб.см. / Предел прочности, кГ/кв.мм. / Удельная прочность / Модуль Юнга, кГ/кв.мм. / Удельный модуль Юнга

Стеклопластик (параллельные волокна) / 1.85 / 100 / 54 / 3500 / 2000

Стеклопластик (стеклоткань) / 1.85 / 50 / 27 / 1750 / 1000

Мягкая сталь / 7.8 / 40 / 5 / 21000 / 2700

Высокопрочная сталь / 7.8 / 200 / 26 / 21000 / 2700

Из таблицы ясно, что сравнивать сталь и стеклопластик не оченьпросто. Грубо говоря, стеклопластики прочнее стали, особенно по отношениюк удельному весу. Но по жесткости они хуже сталей, даже если принять вовнимание намного меньшую плотность. В этом отношении они уступают и дереву.

Как и в случае с древесиной, сравнение в известной степени зависит оттого, в скольких направлениях должен быть прочным материал. Конечно, наивысшиецифры дает материал, в котором все волокна и, следовательно, прочность,направлены вдоль одной оси; но технические приложения материалов такоготипа сильно ограничены. Когда одинаковое число волокон пересекается подпрямым углом, мы имеем материал, напоминающий фанеру: половина прочностиоднонаправленного материала под углами 0° и 90° и несколько меньшая прочностьпод углом 45°. Такой материал может быть получен при армировании стеклотканью.

Из теории следует, что если мы хотим иметь действительно одинаковыесвойства во всех направлениях волокнистого листового материала, то этогоможно достичь несколькими способами укладки волокон. Все эти способы армированиядают треть прочности и жесткости однонаправленных систем. Эксперимент оченьхорошо подтверждает теорию. Однако на практике обычно используется стеклопластикс матами из рубленой пряжи. Таким армированием очень редко удается достичьсодержания волокон 50% (волокна укладываются некомпактно), поэтому мы должны,пожалуй, рассчитывать на прочность, меньшую чем треть прочности однонаправленногоматериала. Такого рода стеклопластики обычно используются для сравнительнонедорогих поделок, где большей прочности, возможно, и не требуется. Нодаже и они, как правило, превосходят мягкую сталь по удельной (отнесеннойк весу) прочности. Вот по жесткости армированные пластики - и в частности,стеклопластики - не могут конкурировать ни с металлами, ни с древесиной.В этом одна из главных трудностей применения стеклопластиков в большихконструкциях - судах, корпусах автомашин и т.д. По той же причине их вычеркиваютв настоящее время из списка материалов, пригодных для силовых конструкцийсамолета. Правда, можно было бы повысить жесткость автомобильного кузова,подкрепив его изнутри стальными трубами, но стоит ли тогда связыватьсяс пластиками?

Металлы - почти, изотропны, то есть их свойства примерно одинаковы вовсех направлениях. Эта особенность очень важна для таких деталей, как коленчатыйвал, где металлы поэтому незаменимы. Но там, где это свойство не стольсущественно (оболочки, панели), лучше применять волокнистые пластики. Получитьизотропные свойства в волокнистом материале практически невозможно, потомучто очень трудно плотно уложить волокна в трех направлениях сразу. Дажестог сена - слоистая конструкция. Теория показывает, что прочность трехмернойбеспорядочной упаковки волокон была бы равна 1/6 от прочности материалас однонаправленными волокнами - вряд ли стоит стремиться получить такойматериал.

Несмотря на все свои недостатки, материалы, подобные стеклопластику,постепенно завоевывают все новые и новые позиции. С течением времени помере того, как мы лучше их узнаем, мы и используем их все шире. Стоимостьсырья для пластмасс мало отличается от стоимости стали и алюминия. Однакоесли вы сравните стоимость обработки этих материалов, то увидите, что затратына производство сложных изделий из пластмасс настолько меньше соответствующихзатрат при использовании металла, что готовое изделие из пластмассы можетбыть намного дешевле. Но чтобы реализовать эту возможность, обычно нужнозаново спроектировать все изделие, а подобные мероприятия часто натыкаютсяна сопротивление.

Строить из стали корпус большого судна - вполне резонно, по крайнеймере если нет спешки и не нужно слишком заботиться о весе. Но сталь становитсябезнадежно неэффективной для судовых корпусов меньших размеров: толщиналиста получается столь малой, что, если даже удастся решить проблемы выпучивания,вмятин и т.д., за несколько месяцев он насквозь проржавеет. В этой областистеклопластики, кажется, утвердились очень прочно, здесь они вполне могутконкурировать по стоимости с металлами.

За последние десятилетия было сделано много усовершенствований в автомобиле.Лично я не отношу к их числу штампованный стальной кузов. Очень уж он тяжел,а ведь вес увеличивает расход бензина и ухудшает характеристики машины.Такой корпус требует также тщательной звуковой защиты. Но, что хуже всего,он начинает ржаветь сразу же, как только вы начинаете ездить на машине,и, по-видимому, коррозия корпуса, а не механический износ приводит раноили поздно большинство автомобилей на склады металлолома.

Вероятно, две причины тормозят применение стеклопластиков для кузововавтомашин. Во-первых, их массовое производство все еще обходится дорого,а, во-вторых, по мнению тех, кто торгует автомобилями, потребителю нравитсялоск полированной поверхности, трудно достижимый при использовании стеклопластиков.В то же время в мелкосерийном производстве почти все автомобили имеют стеклопластиковыйкузов. В самом деле, - только такое решение позволяет в подобных случаяхвести дело экономично, отказавшись как от дорогостоящих штампов, так иот старомодного кузова. Кузов из стеклопластика позволяет примерно вдвоеуменьшить вес автомобилей, а это значит, что приемистость машины резковозрастает.

Несмотря на недостатки стеклопластика, мировое производство изделийиз него достигло почти миллиона тонн в год и продолжает быстро расти (алюминияи его сплавов производится примерно 4,5 млн. тонн). Но в конце концов оно,наверно, затормозится из-за относительно малой жесткости материала.

Армированный бетон

Хотя между людьми, работающими с железобетоном, и специалистами по стеклопластикамникогда, по-видимому, не было сколь-нибудь серьезных связей, в этих двухобластях много общего, и поэтому уместно закончить настоящую главу небольшимразделом, посвященным армированному бетону. Подобные материалы ведут своеначало с глубокой древности, а различия между ними заключаются главнымобразом в масштабах: в бетоне, например, арматура намного грубее, чем впластиках. Еще в Древнем Вавилоне использовали тростник для армированияпостроек из высушенной грязи; а различные вариации "плетенки и глины" издавнаприменялись во всем мире. Деревенька в Эссексе, где я пишу эту главу, построенаглавным образом из грязи и штукатурки поверх сплетенных прутьев.

Вероятно, первыми стали применять железо в качестве арматуры греки.Мы уже говорили в главе 1, что в нормальнойкладке все должно быть в состоянии сжатия, поскольку кладка не может противостоятьсколько-нибудь значительным растягивающим напряжениям. Это условие привелок использованию арок и куполов, позволяющих создавать большие перекрытия,в которых не возникают напряжения растяжения. Греки об этом отлично знали,но они, кажется, не признавали арок - по крайней мере в формальной архитектуре.Очень возможно что они исходили при этом из эстетических соображений. Грекидалеко не всегда подчиняли свои поступки строго рассчитанной необходимости,особенно в архитектуре идущей от деревянных конструкций. Парфенон и вседругие дорические храмы - точные мраморные копии деревянных строений вплотьдо имитации в мраморе штифтов, скрепляющих между собой деревянные балки.Но так как творения греков блестящи, а наши собственные здания зачастуюужасны, не нам посмеиваться над античными архитекторами по этому поводу.

Деревянная архитектура, по существу, основана на балочных конструкциях,потому что ее строительный материал - разного рода длинные брусья. К томуже древесина обладает хорошей прочностью на разрыв. Греческая архитектурабыла, таким образом, архитектурой балок и колонн. То же самое прекрасноиллюстрирует американская "колониальная" архитектура. Строители здесь визбытке имели дерево, и потому они охотно и успешно обратились к классическомустилю. Готика и древесина несовместимы, поскольку готический стиль основанна напряжениях сжатия, которые под силу лишь каменным аркам.

Хотя мрамор, пожалуй, лучше других камней с точки зрения прочности на разрыв,его прочность все-таки слишком мала и непостоянна, поэтому делать из него балкикакой бы то ни было длины невозможно. В ранних дорических каменных храмах этокомпенсировалось тем, что пролеты балок были короткими, а капители сверхуколонн - широкими. Даже в Парфеноне (строительство началось в 447 году до н.э.)свободный пролет большинства балок не превышает 2,5 м, хотя и выглядят онидлиннее. Однако, когда в 437 году до н.э. Мнесикл приступил к строительствувхода в Акрополь (Пропилеи), ему потребовалось перекрывать намного большиепролеты. Их длина от 4 до 6 м определялась как архитектурными пропорциями, таки необходимостью церемониала. Чтобы справиться с растягивающими напряжениями,Мнесикл решил замуровать в мраморе в специальных канавках железные стержнидлиной около 2 м. Так появился армированный мрамор, который должен был позамыслу создателей вести себя подобно древесине.

Однако Мнесикл не сделал существенного шага вперед: греческие колонисты вАкрагасе (Сицилия) еще в 470 году до н.э. использовали железные армирующиебрусья длиною 4,5 м и сечением 12Х30 см. Правда, остается тайной, как былиполучены такие поковки. Но это заставляет предположить, что греки не испыталибы технологических трудностей в изготовлении паровой машины и другого тяжелогооборудования, если бы до них додумались.

Как мы уже говорили, готические церкви рушатся, если в них появляются растягивающиенапряжения, а появляются они довольно часто. Выход - быть может, частичный- был найден в контрфорсах. Примерно тот же способ применялся и в позднейклассической и романской архитектуре. Так, давление, действующее со стороныкупола св. Софии в Константинополе (532 год), уравновешивается силами,созданными двумя полукуполами, на которых он покоится; правда, арки у егооснования связаны железными стержнями.

Купола соборов св. Петра и св. Павла покоятся нацилиндрических барабанах. Здесь не было возможности уравновесить силы,направленные наружу, вспомогательными куполами или контрфорсами: это совершеннонарушило бы замысел проекта с изолированными куполами. В обоих случаях проблемабыла решена, как известно, передачей нагрузки на замкнутую растянутую цепь,заделанную в кладку вокруг основания куполов.

Более общий подход предложил француз Суффло (1713 - 1781), пытавшийсяувеличить прочность кладки на растяжение путем замуровывания в нее железныхстержней. Однако вдоль швов проникала влага, железо окислялось и расширениепродуктов коррозии крошило кладку. Позже Брюнель пытался делать примерното же самое, вставляя обручное железо (тонкие полоски железа, идущие наобручи для бочек) в соединения кирпичной кладки. Результат был в точностипохож на предыдущий.

Затем, вероятно, сразу трое почти одновременно обнаружили, что коррозияжелезной арматуры в портландцементе не столь значительна, чтобы вызватьповреждения. Французский садовник Жозеф Монье (1823 - 1906) в 1849 годусделал цветочные горшки, а точнее - большие кадки для апельсиновых деревьев,заложив сетку из тонких железных стержней в цемент. Эти кадки оказалисьудачными и привлекли к себе внимание. Англичанин В. Вилкинсон в поискахприменения старым шахтным канатам сделал армированные строительные балки(подобно грекам), расположив канаты на их растянутой стороне. Наконец,французский инженер Ж. Лямбо показал в 1855 году гребное судно, сделанноеиз бетона, армированного железными стержнями, - по-видимому, оно было первымв длинной веренице не очень удачных бетонных судов. Лямбо запатентовал(казалось бы, поздновато) использование комбинированного железобетонногоматериала в строительстве.

Железная арматура позволяет бетону довольно успешно нести растягивающиенагрузки. Но деформация растяжения, при которой бетон разрушается, оченьмала; поэтому бетон растрескивается задолго до того, как арматура значительнодеформируется. Если к такой комбинированной системе приложить сколь-нибудьсерьезную растягивающую нагрузку, бетон будет пронизан сеткой трещин. Еслиэти трещины малы - через них проникнет внутрь вода, если они велики - бетонраскрошится. Лучший способ избежать как одного, так и другого - поставитьбетон навсегда в условия сжатия, а арматуру раз и навсегда растянуть. Различныевиды такого материала, известного как предварительно напряженный железобетон,начали появляться примерно с 1890 года; но, хотя его применение было вполнеуспешным, распространение он получил не сразу.

Серьезно и в широких масштабах предварительно напряженный железобетонстал применяться сравнительно недавно. Его использование дает возможностьстроить намного более эффективные и нагруженные конструкции, чем из обычногожелезобетона. Естественно, возникает вопрос, не лучше ли делать всю конструкциюиз стали? Оказывается, нет. И не только из-за существенной экономии стали.Бетонная матрица предохраняет стальные стержни от потери устойчивости икоррозии. Благодаря последнему конструкция почти не требует ухода.

Часть III. Металлы

Глава 8

Пластичность металлов, или интимная жизнь дислокаций

Железныя рудокопи доставляют человеку превосходнейшееи зловреднейшее орудие. Ибо сим орудием прорезываем мы землю, сажаем кустарник,обрабатываем плодовитые сады и, обрезая дикие лозы с виноградин, принуждаемих каждый год юнеть. Сим орудием выстраиваем мы домы, разбиваем камни иупотребляем железо на все подобный надобности. Но тем же самым железомпроизводим брани, битва и грабежи и употребляем оное не только в близи,но и мещем окрыленное в даль, то из бойниц, то из мощных рук, то в видеоперенных стрел. Самое порочнейшее, по мнению моему, ухищрение ума человеческого.Ибо, чтобы смерть скорее постигла человека, сделали ее крылатою, и железупридали перья. Того ради да будет вина приписана человеку, а не природе.Некоторыми опытами доказано, что железо может быть безвредно. В мирномсоюзе, дарованном Порсеною римскому народу, по изгнании Царей, нахожу яименно сказанным: чтобы железо употреблять не на иное что, как на земледелие.

Перевод В. Севергина, С.-Петербург, 1819.

Естественная история

Плиний Старший

Выше мы говорили о том, как можно повысить вязкость упругих материалов,подчиняющихся закону Гука вплоть до момента разрушения. Описанный в главе4 механизм является практически единственным для получения полезнойвязкости неметаллических материалов, и, как мы уже говорили, живая природа,по-видимому, целиком уповает на него, по крайней мере в своих достаточножестких материалах, таких, как древесина и кость. Другое дело вязкостьметаллов - она не имеет, насколько мне известно, аналогий в живых организмах.Механизм сопротивления металлов хрупкому разрушению обычно называют пластичностью.

Пластичность определяется тем, насколько форма кривой напряжение-деформацияотклоняется от закона Гука. В главе 3мы уже подробно говорили о концентрации напряжений, этом проклятии дляинженеров, с которым должна бороться вязкость. Как правило, в оценках концентрацииисходят из того, что материал следует закону Гука. Мы говорим о концентрациинапряжений, но все вычисления дают нам, по существу, концентрацию деформаций.Следовательно, если мы нашли в результате расчетов, что в непосредственнойблизости от кончика трещины деформация материала раз в 200 больше, чемсредняя деформация в конструкции, то мы полагаем далее, что местное напряжениетакже в 200 раз выше среднего. Мы говорим, что в этом случае коэффициентконцентрации напряжений равен 200. Однако эти рассуждения верны лишь втом случае, если для материала вблизи кончика трещины соблюдается законГука.

Металловеды пользуются классическим способом торможения трещины, которыйоснован на свойстве материала пластически деформироваться. Этим свойством какраз и обладают металлы. Небольшие отклонения от закона Гука, связанные,например, с формой кривой сил межатомного взаимодействия (глава 1), здесьбесполезны, так как локальные деформации у кончика трещины обычно в сотни разпревосходят среднюю деформацию. Существует несколько разновидностей отклоненийот закона Гука. Может быть, полезно поэтому рассмотреть вначале материал, вкотором практически отсутствует сопротивление распространению трещин.

Чем плохи вязко-упругие материалы

Если оставить густую жидкость под постоянной нагрузкой, то через достаточнодлительный промежуток времени она может практически неограниченно деформироваться.Иными словами, она будет течь. Подобно болотной топи, такая жидкость потечет,если вы будете на нее давить долго, но она успешно сопротивляется внезапнымкратковременно действующим нагрузкам. Наиболее густые жидкости трудно отличитьот твердых тел. К такого рода веществам относятся вар и гудрон, конфетаириска и различные пластики.

Мы уже говорили, что ириску довольно легко расколоть, а вот медленнымприступом ее можно не одолеть и большей силой. То же самое относится ик вару и, что уж совсем плохо, к пластикам. Дайте пластикам время, и онибудут действительно очень вязкими: они потекут вокруг головки трещины,и концентрация напряжений снизится Но как конструкционные материалы ониобъединяют в себе худшие качества как пластичных, так и хрупких материалов.Если их медленно нагрузить, то через некоторое время они начинают течьво всем объеме, постепенно уходя от выполнения своих прямых задач. Подвнезапной нагрузкой они неспособны вовремя деформироваться и их поведениепоходит на поведение твердого стекла. А коль скоро побежала трещина, онавскоре достигает такой скорости, за которой механизм пластического теченияуже не сможет успевать, - и материал раскалывается.

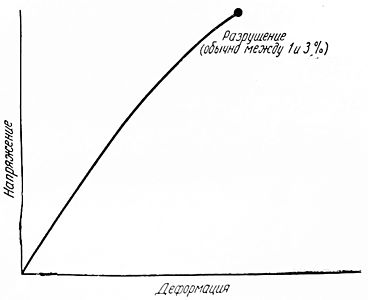

Такие материалы, как древесина и армированные пластики, при большихнапряжениях тоже немного ползут, то есть ведут себя на манер вязко-упругихматериалов, и это, конечно, их недостаток. Кроме того, они не вполне "гуковские":их кривая напряжение - деформация выглядит так, как показано на рис. 47.Однако отклонения от закона Гука слишком малы, чтобы как-то понизить хрупкостьэтих веществ, поэтому они должны полностью полагаться на слабые внутренниеповерхности, тормозящие трещины.

Рис. 47. Кривая напряжение- деформация типичного неметаллического конструкционного материала (например, древесины или стекловолокна). Отклонение от закона Гука определяется, какправило, не формой кривой межатомных сил, а небольшими эффектами ползучести.