Подвижные неразъемные соединения - это отдельные виды подвижных соединений, собираемых с применением клепки или развальцовки. Например, для разборки шарикоподшипника требуется срубить заклепки сепаратора.

К неподвижным неразъемным соединениям относят соединения, осуществляемые запрессовкой или развальцовкой, а также заклепочные, сварные, полученные пайкой, склеиванием, загибанием краев и т. п.

Перед разработкой технологического процесса сборки детально знакомятся с конструкцией машины, взаимодействием ее частей, техническими условиями на изготовление, приемку и испытание машины.

11.2. Формы организации и методы сборки

В зависимости от вида производства, трудоемкости сборочных работ и других факторов формы организации сборочных работ могут быть различными. Различают две основные формы сборки - стационарную и подвижную.

Стационарная сборка может выполняться двумя способами:

● без расчленения процесса сборки на части;

● с расчленением процесса сборки на узловую и общую сборку. При стационарной сборке без расчленения процесса сборки на части весь сборочный процесс (начиная с получения деталей и заканчивая испытанием собранной машины) выполняется на одном рабочем месте одной бригадой.

При таком способе сборки квалификация слесарей-сборщиков должна быть высокой, так как каждому приходится выполнять разнообразные работы. Недостатки этого способа сборки - большая продолжительность процесса и потребность в дополнительных площадях для размещения всех деталей и проведения подготовительных сборочных работ, поэтому его применяют главным образом при единичном производстве.

При стационарной сборке с расчленением процесс сборки машины расчленяется на узловую и общую сборку. На узловой сборке одновременно несколькими рабочими или бригадой выполняется сборка узлов, которые затем подаются на общую сборку, где отдельной бригадой производится сборка всей машины. Этот способ дает возможность одновременно вести сборку нескольких отдельных узлов или машин, в результате чего значительно сокращается длительность сборки. При таком способе слесари-сборщики специализируются на сборке отдельных узлов, в результате повышается производительность труда и улучшается качество изготовляемой продукции.

Рабочие места оснащаются специальными приспособлениями, применение которых уменьшает трудоемкость сборки.

Этот способ сборки применяется в основном при серийном производстве. При увеличении выпуска машин можно еще больше расчленить процесс сборки на отдельные сборочные операции. При этом отдельные рабочие или бригады выполняют только одну какую-нибудь операцию. Выполнив ее на первом сборочном стенде, переходят ко второму, затем к третьему и т. д. Этот способ сборки носит название стационарной сборки с передвижными бригадами . Особое распространение такой способ имеет при сборке громоздких и тяжелых машин или тогда, когда по условиям сборки не допускается перемещение машины.

Подвижная сборка может выполняться также двумя способами:

● сборка со свободным перемещением собираемой машины;

● сборка с принудительным перемещением собираемой машины.

При сборке со свободным перемещением собираемой машины рабочий, закончив свою операцию, сам, с помощью механизированных средств или вручную перемещает собираемую машину или изделие на следующий сборочный пост. Машины могут также собираться на тележках на рельсовом пути, на рольгангах и т. п.

При сборке с принудительным передвижением машина или изделие в процессе сборки передвигается при помощи конвейера или тележек, замкнутых ведомой цепью. Сборка может выполняться как на самом конвейере, так и возле него. В последнем случае собираемая машина снимается с движущегося конвейера для выполнения сборочной операции, а после ее окончании снова ставится на конвейер для перемещения к следующему сборочному посту.

Такая организация сборки, при которой относительное движение происходит непрерывно, называется поточной .

При сборке с принудительным передвижением собираемой машины точно выдерживается темп сборки, рационально используется рабочее время, повышается дисциплина труда.

Темпом сборки называется промежуток времени между выпуском двух последовательно изготовленных машин с последней операции поточной линии. Например, с конвейера через каждые 10 мин сходит один автомобиль, следовательно, темп сборки равен 10 мин.

Подвижная сборка типична для массового и серийного производства.

Наиболее эффективными методами сборки, отвечающими требованиям передовой организации производства, являются поточные методы . Они получили большое распространение в различных отраслях промышленности: в машиностроении и металлообработке, металлургии, химии, пищевой промышленности и ряде других отраслей.

Основная особенность поточной сборки - последовательное перемещение собираемой машины или прибора (изделия) от одного рабочего места (сборочного поста) к другому.

Поточные методы работы обладают характерными чертами передовой организации производства: специализацией цехов, участков и рабочих мест, незначительной номенклатурой продукции, параллельным выполнением операций, пропорциональностью мощностей, ритмичностью и непрерывностью. Основное звено поточного производства - поточная линия . Она представляет собой совокупность рабочих мест, расположенных в последовательности технологического процесса и предназначенных для выполнения закрепленных за ними операций.

Поточные линии весьма разнообразны и делятся на несколько групп:

● по номенклатуре изготовляемых изделий;

● по степени непрерывности процесса;

● по охвату производства.

В частности, по охвату производства все поточные линии подразделяются на участковые, цеховые и сквозные заводские. Наиболее часто встречаются участковые поточные линии , охватывающие процесс изготовления отдельных частей и деталей изделий на производственном участке.

Сборочные конвейеры - это обычно цеховые линии , которые охватывают процесс производства по цеху в целом. При наличии межцехового конвейера или безостановочного межцехового перемещения изготовляемой продукции другими транспортными средствами поток предприятия получает сквозной характер .

Как было сказано выше, поточная (подвижная) сборка производится в двух вариантах: со свободным движением или с принудительным перемещением собираемого изделия. В первом случае процесс сборки, как правило, производится на стационарных рабочих местах, а изделие перемещается лишь между сборочными операциями.

Сборка с принудительным перемещением изделия совершается непосредственно на конвейере (ленточном или цепном), на котором неподвижно закрепляется объект сборки, при этом различают поточную сборку с непрерывным движением и сборку с периодическим движением . В последнем случае конвейер периодически (через равные заданные интервалы времени) перемещает изделие от поста к посту, размещенных на равных расстояниях друг от друга.

Высшей формой организации поточных методов являются автоматические поточные линии , охватывающие участки, цехи и целые заводы. Они характеризуются объединением в единый комплекс технологического и вспомогательного оборудования, транспортных устройств, а также автоматическим централизованным управлением процессами обработки и перемещения предметов труда.

Для сборки машин детали, входящие в ее состав, необходимо изготовить так, чтобы при их сборке получить посадки, обеспечивающие машине или изделию заданную точность. Получение абсолютно точных размеров при обработке деталей является невозможным, поэтому на номинальные размеры деталей устанавливают допуски. При этом посадки сопрягаемых деталей должны соответствовать предъявленным к ним требованиям, обеспечивающим окончательную точность машины.

Для получения необходимой точности соединения деталей машин пользуются следующими методами: полной взаимозаменяемости, неполной (частичной) взаимозаменяемости, групповой взаимозаменяемости, пригонки, регулировки с помощью подвижного компенсатора, регулировки с помощью неподвижного компенсатора.

Метод полной взаимозаменяемости является наиболее совершенным, так как детали можно собирать без пригонки, обеспечивая заданную точность сборочной единицы. Здесь детали являются взаимозаменяемыми. Это качество имеет особое значение при массовом и крупносерийном производстве, однако оно может иметь место и в серийном производстве.

Применение взаимозаменяемых деталей удешевляет сборку, облегчает использование запасных частей. Применение метода полной взаимозаменяемости определяется экономическими соображениями. Точность деталей не должна быть выше необходимой.

Метод неполной (частичной) взаимозаменяемости заключается в том, что допуски на размеры деталей увеличиваются до экономической точности обработки их на станках. При этом для деталей, выполненных по крайним пределам допусков, требуется некоторая пригонка при сборке или замене одной детали другой.

Метод групповой взаимозаменяемости применяется в случаях, когда по условиям работы соединения требуемый зазор или натяг настолько мал, что допуски основных размеров деталей, входящих в соединение, технологически выполнить трудно. Поэтому детали изготовляют по размерам с расширенными допусками, а заданная точность соединения обеспечивается соответствующим подбором деталей. Этот метод может быть успешно применен, когда детали изготовляются большими партиями.

Метод пригонки . Если сборку неэкономично решать способом полной или неполной взаимозаменяемости, то можно применить способ пригонки (изготовления по месту). Для этого расширяют допуски на отдельные размеры обрабатываемых деталей. Образующаяся при этом повышенная неточность будет компенсироваться замыкающим размером детали, которая будет изготовляться по месту, т. е. пригоняться. Пригонка является трудоемкой работой, требующей высококвалифицированных рабочих. Метод пригонки применяется в условиях индивидуального производства, а также при выполнении экспериментальных работ.

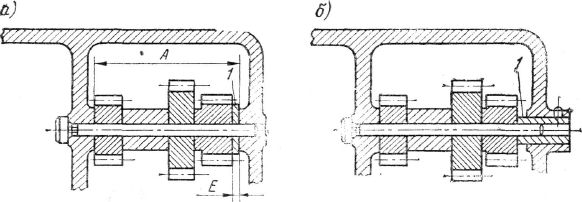

Регулировка с помощью неподвижного компенсатора . Неподвижный компенсатор - это деталь, дополнительно вводимая в размерную цепь для устранения погрешности (размера) замыкающего звена. Компенсирующий размер при сборке обычно является замыкающим цепь. Для правильной работы узла зазор получается за счет прокладочного кольца 1 (рис. 11.1, а), являющегося замыкающим звеном цепи. Толщина кольца пригоняется с таким расчетом, чтобы были компенсированы ошибки входящих в цепь размеров и, кроме того, образовался бы требуемый зазор.

Рис. 11.1. Виды компенсаторов:

а - неподвижный с прокладочным кольцом; б - подвижный в виде втулки

Регулировка с помощью подвижного компенсатора . Подвижный компенсатор - это деталь, перемещением которой устраняется погрешность замыкающего звена. Сущность способа подвижных компенсаторов заключается в следующем: расширяют допуски на неточность изготовления размеров, входящих в размерную цепь, отчего конечная точность понижается. Для ее восстановления вводится замыкающий цепь подвижный размер - компенсатор. При этом цепь приобретает ценное свойство - автоматически или путем систематического регулирования восстанавливает точность, потерянную в процессе эксплуатации. Способ подвижных компенсаторов используется в тех случаях, когда взаимозаменяемость затруднена в индивидуальном производстве, при котором можно с успехом применять пригонку.

Подвижный компенсатор в виде втулки 1 (рис. 11.1, б) устанавливается в отверстие стенки корпуса и закрепляется с соблюдением требуемого зазора с помощью установочного винта. Компенсатор 1 является подвижным вследствие того, что в продольном направлении его можно установить в нужном положении, зафиксировав затем это положение стопорным винтом. При этом не требуется пригоночных работ, что и является ценным свойством подвижных компенсаторов.

Широко распространены компенсаторы в виде мерных втулок и т. п. Чаще других применяются мерные шайбы и прокладочные кольца, особенно при регулировке зазоров в конических шестернях, конических роликоподшипниках, в подшипниках скольжения и т. д.

Компенсатором может быть не только специальная деталь, но и одна из основных деталей, подвергаемая при сборке дополнительной обработке. Это дает возможность остальные детали соединения ставить на место без пригонки.

11.3. Требования к подготовке деталей к сборке

На производительность труда и качество выполнения сборочных соединений в значительной мере влияет степень их подготовки.

Прежде всего рабочие места должны быть укомплектованы необходимыми оборудованием, приборами, приспособлениями и инструментом. При сборке на рабочем месте должны быть болты и гайки, прокладочная бумага и прокладочный картон, паронит и войлок, проволока для шплинтовки, шплинты, пружинные шайбы, прокладки, смазочные и другие материалы. На рабочее место необходимо доставить все детали, узлы и агрегаты, обеспечивающие полную комплектность сборки.

Детали и узлы, поступающие на сборку, должны быть чистыми, сопрягаемые поверхности деталей, которые в процессе эксплуатации перемещаются одна относительно другой, должны быть гладкими, без рисок и задиров. Размеры деталей, масса, а также овальность и конусообразность должны соответствовать техническим требованиям.

Трущиеся поверхности деталей перед сборкой смазывают маслом того же сорта, которым их смазывают в процессе эксплуатации.

Поверхность деталей, окраска которых после сборки невозможна, красят до сборки.

Детали, точное расположение которых не обеспечивается при изготовлении или восстановлении, дополнительно подгоняют в сборе.

Детали, невзаимозаменяемые по условиям их изготовления или восстановления, собирают неразукомплектованными по соответствующим меткам, поставленным при изготовлении, восстановлении или разборке.

Если одну из сопрягаемых трущихся деталей (втулки, подшипники скольжения и др.) запрессовывают, то окончательно подгоняют ее рабочую поверхность (развертывают, растачивают с последующей раскаткой) после запрессовки.

Маслораспределительные канавки и маслопроводящие отверстия в деталях перед сборкой должны быть прочищены и промыты. Маслопроводящие отверстия в корпусах и втулках должны совпадать.

Не допускается подтекание топлива, масла и воды в местах соединений трубопроводов и из-под прокладок фланцевых соединений.

Узлы и агрегаты, которые после сборки подвергают контрольному испытанию по определенным техническим требованиям, должны быть испытаны до их установки на машину.

Собранные узлы и агрегаты (отремонтированные или новые), идущие на сборку машины, должны удовлетворять техническим требованиям и иметь соответствующие отметки или пломбы и клейма.

Для герметизации отдельных сопряжений (уплотнений масляных картеров, фильтров и других узлов и деталей) применяют пасту УН-25 для картонных и поронитовых прокладок; краску нитроэмаль № 624а для заглушек, пробок и пр.; цинковые белила для шпилек цилиндров, головок цилиндров и других резьбовых соединений.

Поэтому, прежде чем начать сборку соединений, необходимо тщательно зачистить плоскость соприкосновения, снять все заусенцы, притупить острые кромки и углы. Если соединяются детали, сделанные из проката (листов, швеллеров, угольников), то соприкасающиеся поверхности обычно не обрабатываются.

Если соединяемые детали кованые или литые, то поверхности их соединения должны быть простроганы или профрезерованы. Затем уже на сборке плоскости припиливаются. Качество припиливания проверяется по контрольному угольнику. Плоскости соединений, требующие кроме прочности соединения еще и герметичности после припиливания, шабрятся, или шлифуются.

Все детали, поступающие на сборку, должны быть тщательно очищены и промыты.

Детали промывают в различных моющих жидкостях. Например, применяют раствор следующего состава: кальцинированная сода (2–3 %), моющее средство ОП-7 (0,3–0,5 %), нитрит натрия (2–3 %), остальное - вода.

Промытые детали обдувают сжатым воздухом, подаваемым под давлением 0,3–0,6 МПа через специальный наконечник, который подсоединяют к резиновому шлангу.

Для очистки и промывки деталей и сборочных единиц сложной формы, имеющих узкие щели, мелкие глухие отверстия и другие труднодоступные места, а также трубчатых сборочных единиц, изогнутых в различных плоскостях, применяют ультразвук. С помощью ультразвука удаляют металлическую стружку, опилки, смазку, масло, жидкости и т. п.

11.4. Техническая документация на сборку

Технологический процесс сборки разрабатывается по чертежам и схемам сборки.

Технологические схемы сборки представляют собой условное изображение порядка комплектования машины и ее узлов при сборке. Они по сравнению с другими формами записи имеют достоинства - наглядность и простоту пользования. При наличии схем слесарь-сборщик ясно представляет, с чего он должен начать и чем закончить сборку. Схема сборки - документ, организующий процесс сборки машины или изделия, дополняет и поясняет сборочный чертеж. Кроме того, по схеме сборки можно определить очередность подачи деталей на сборку.

На основе выполненной схемы разрабатывают технологический процесс сборки и составляют технологические, маршрутные и операционные карты сборки.

Технологический процесс сборки оформляется в виде технологических карт сборки , которые являются основными расчетными документами.

Для каждой стадии сборки (сборки узлов, сборки агрегатов или механизмов, общей сборки всей машины) разрабатывается комплект технологических карт.

В технологических картах сборочных работ для каждой стадии излагаются все факторы, составляющие технологический процесс. Карты должны содержать наименование машины, годовой выпуск машин, число машин в партии, наименование и описание операции и перехода для каждой стадии сборки, указание рабочего места, на котором производится сборка, указание, какие требуются приспособления, инструменты, транспортные устройства, время на выполнение отдельных операций, общее время сборки на всех рабочих, выполняющих данную операцию, разряд работы. В ряде случаев в технологических картах помещают эскизы, иллюстрирующие сборочные операции, приспособления, способы закрепления троса или цепи для подъема и поворачивания изделия и т. п.

Маршрутная карта - это документ, который содержит описание технологического процесса сборки по операциям. Применяют маршрутные карты, как правило, в мелкосерийном и единичном производстве.

Операционная карта содержит более подробное описание операций с разбивкой их по переходам. В серийном и массовом производстве операционные карты сборки разрабатывают отдельно на каждую сборочную операцию.

Разработку технологического процесса сборки начинают с составления схемы сборочных элементов, а затем разрабатывают технологическую карту, которая является основным документом производства.

11.5. Технический контроль сборки и испытание машин