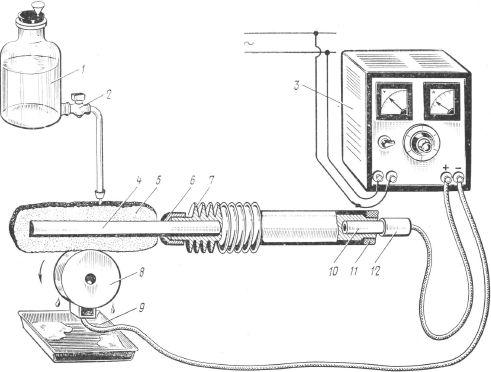

Рис. 21.14. Схема электронатирания:

1 - резервуар с электролитом; 2 - кран; 3 - выпрямитель; 4 - анод; 5 - анодный тампон; 6 - пластмассовый колпачок; 7 - алюминиевый корпус; 8 - деталь (катод); 9 - ванна для сбора электролита; 10 - зажим; 11 - пластмассовая гайка; 12 - гибкий кабель

Анод изготовлен из нержавеющей стали по форме восстанавливаемой поверхности и обтянут тампоном из абсорбирующего материала толщиной 1,5–2,0 мм.

Процесс ведется при плотности тока 100–150 А/кв. дм и температуре, близкой к кипению электролита.

21.7. Применение полимеров и синтетических клеев

В практике ремонта машин увеличивается объем работ, выполняемых с применением полимеров и синтетических клеев, которые используются как склеивающие вещества и в качестве покрытия для восстановления изношенных поверхностей.

Клеевые соединения хорошо работают на сдвиг, отличаются достаточной водомаслобензостойкостью и герметичностью, а нанесенные покрытия имеют высокие износостойкость и антикоррозионную стойкость.

Применение полимеров и клеев снижает трудоемкость ремонтных работ, дает экономию черных и цветных металлов.

Качество, прочность соединения покрытия зависят от качества и толщины слоя клея, подготовки деталей к склеиванию, нанесению покрытия. Следует учесть, что остаточные напряжения, возникающие в отвердевшем клеевом соединении, могут вызвать его разрушение. Такие напряжения создаются при значительной толщине слоя, неравномерном нагреве деталей.

Марка клея или полимерных композиций подбирается с учетом материала склеиваемых деталей, их конструкций и условий работы.

При ремонте деталей применяются эпоксидные пасты, полимерные порошки, синтетические клеи. Эпоксидные пасты представляют собой полимерные композиции, основой которых является связывающее вещество - эпоксидная смола.

Для получения эпоксидной пасты в состав смолы вводят пластификатор, повышающий эластичность и ударную вязкость состава, отвердитель, превращающий жидкие полимеры в твердое состояние, и наполнители, придающие пасте необходимые физико-механические свойства.

При восстановлении деталей наибольшее распространение получила эпоксидная смола ЭД-6. Смола ЭД-5 имеет меньшую вязкость и применяется без наполнителя для заделки мелких трещин. В качестве пластификатора применяется дибутилфталат. Для отвердения пасты при температуре 20–25 °C используют полиэтиленополиамин. Более высокое качество соединения достигается при горячем отвердении (120–150 °C); в этом случае в качестве отвердителя применяют фталевый, или малеиновый, ангидрид.

В зависимости от назначения пасты в качестве наполнителей применяют тонкоизмельченные порошки (стали, чугуна, алюминия, слюды и др.) и волокнистые материалы (стекловолокно, бязь и др.). Пасты отвердевают при температуре 18–20 °C в течение 24 ч. Эпоксидными пастами заделывают трещины и пробоины на деталях из различных материалов, восстанавливают изношенные поверхности, устраняют неровности на поверхности кабин, деталях оперения, герметизируют сварные швы.

Заделка трещин эпоксидной пастой выполняется в такой последовательности: сначала готовят трехкомпонентную композицию, для чего в смолу ЭД-6, нагретую до 60–90 °C, вводят пластификатор, затем наполнитель, все время перемешивая состав. Смесь охлаждают до 18–20 °C и хранят в закупоренном виде.

На концах трещины сверлят отверстия диаметром 2,5–3 мм, снимают фаски под углом 60–70° на глубину не более 1/2 толщины стенки, зачищают участок по обе стороны трещины на 40–50 мм до металлического блеска, создавая при этом шероховатость, дважды обезжиривают ацетоном с просушкой в течение 8–10 мин и проверяют качество подготовки поверхности капельной пробой.

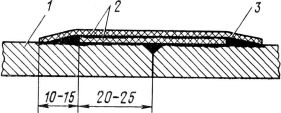

После этого окончательно готовят необходимую порцию пасты, для чего в трехкомпонентную композицию вводят отвердитель. Пасту наносят на зачищенный вдоль трещины участок, при длине трещины более 30 мм ставят накладку из стекловолокна (рис. 21.15). Для удаления воздуха и лучшего прилегания накладок каждый слой прокатывают роликом.

Рис. 21.15. Схема заделки трещин: 1 - деталь; 2 - накладка; 3 - клеевой состав

Время между окончательным приготовлением пасты и нанесением ее на поверхность не должно превышать 20–30 мин. После сушки деталь проверяют на герметичность.

Трещины длиной более 200–300 мм заделывают так, как указано выше, - с постановкой медных резьбовых штифтов диаметром 6–8 мм вдоль всей трещины.

На пробоины в деталях накладывают стеклотканевые и металлические накладки внахлестку или заподлицо. Небольшие пробоины (площадью 1–2 см2) заполняют только пастой. При сложной форме поверхности детали по контуру пробоины сверлят отверстия и при помощи медной проволоки создают сетку, на которую наносят пасту из нескольких слоев стеклотканевых накладок. По этому способу заделывают трещины и пробоины на водяных рубашках блоков и головок цилиндров, картерах сцепления, редукторах, баках и других деталях.

Прессовую посадку деталей, приварку их или закрепление другими способами можно заменить склеиванием эпоксидной пастой. Для этого детали зачищают, обезжиривают, наносят один слой пасты, затем сопрягают детали и сушат их.

Нанесением эпоксидных паст восстанавливают посадочные поверхности картеров, катков и других деталей, для чего на подготовленную поверхность шпателем или кистью наносят слой пасты, который после сушки механически обрабатывают.

Нанесением тонкослойных покрытий из полимеров восстанавливают поршни амортизаторов, цилиндры тормозов и другие детали. Восстановление деталей тонкослойными покрытиями производится методами напыления холодного взвихренного полимерного порошка на горячую деталь, газопламенного и газоструйного напыления и др.

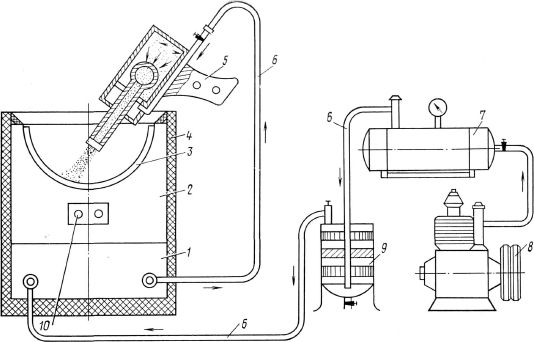

Схема установки для нанесения покрытия на изношенный вкладыш методом газоструйного напыления показана на рис. 21.16. Вкладыш 3, установленный на оправку 2, электроподогревателем 1 нагревается до температуры 240–250 °C. Сжатым воздухом, подогретым в камере печи, порошок полимера из распылителя 5 напыливается на вкладыш. Частицы порошка, соприкасаясь с нагретой до 240 °C поверхностью, расплавляются и образуют сплошное покрытие. Для нанесения и наплавления тонкослойных покрытий используют полиэтилен, полистирол, капрон, капролактан и другие полимеры.

Рис. 21.16. Схема установки для напыления пластмассы на вкладыш подшипников:

1 - электроподогреватель; 2 - оправка с терморегулятором; 3 - вкладыш; 4 - теплоизоляция; 5 - распылитель; 6 - воздухопроводы; 7 - ресивер; 8 - компрессор; 9 - масловлагоуловитель; 10 - контакты нагревателя

Синтетические клеи используют для восстановления неподвижных соединений, склейки, наклейки различных материалов, заделки трещин и заплат.

При ремонте деталей применяют клеи БФ, ВС-10Т, ВК-350, клей-эластомер ГЭН-150 (В) и др.

Клеи ВС-10Т и ВС-350 могут работать в интервале температур от - 60 до + 100 °C (клей ВС-10Т) и от - 60 до + 350 °C (клей ВС-350). Эти клеи поставляются в готовом виде.

Высокая термостойкость клеев ВС-10Т и ВС-350 позволяет использовать их для наклеивания тонких фрикционных накладок и тормозных колодок. На подготовленные и обезжиренные поверхности клей наносят в два слоя толщиной 0,15–0,2 мм каждый с промежуточной открытой сушкой в течение 15–20 мин. Соединенные детали сжимают в специальных приспособлениях с усилием 0,5–1,0 МПа и вместе с приспособлением сушат в камере при температуре 170–190 °C в течение 1,5 ч.

Клей-эластомер ГЭН-150 (В) имеет высокие физико-химические свойства, надежно склеивает металл и другие материалы, может применяться для соединения деталей, работающих в диапазоне температур от –20 до +200 °C, поставляется в виде порошка, вальцованных листов толщиной 2–5 мм и в жидком готовом для применения виде.

Эластомер применяется для восстановления посадочных поверхностей подшипников качения машин, износ которых, как правило, не превышает 0,1–0,15 мм.

Для восстановления посадочных поверхностей внутренних колец подшипников применяют центробежный способ нанесения растворенного в ацетоне эластомера с применением дозирующего устройства.

Контрольные вопросы

1. В чем заключается сущность методов ремонтных размеров? Каковы виды ремонтных размеров?

2. При каких повреждениях и износе деталей применяют метод дополнительных деталей?

3. Расскажите о восстановлении деталей методом пластической деформации.

4. В чем состоит сущность электромеханического способа восстановления деталей?

5. Каким образом и чем выполняется поверхностное упрочнение деталей?

6. Назовите технологические условия восстановления деталей сваркой.

7. Как протекает процесс восстановления деталей сваркой и наплавкой в среде защитных газов?

8. Перечислите этапы технологического процесса гальванического покрытия восстанавливаемых деталей.

9. В чем состоят различия между струйным и проточным способами нанесения покрытий?

10. Как выполняется газоструйное напыление пластмассы на вкладыши подшипников?

Глава 22 Ремонт базовых и корпусных деталей машин и оборудования

22.1. Ремонт базовых и корпусных деталей кузнечно-прессового оборудования и металлорежущих станков

Станины являются основной базовой частью станка для установки на ней неподвижных и перемещения подвижных узлов. Изготовляют станины литьем из чугуна СЧ 20, СЧ 15 (и др.) с толщиной стенок 10–15 мм у легких и 25–35 мм у тяжелых станков или сваркой из стальных листов и профильного проката. Станина обычно имеет коробчатую форму с ребрами жесткости внутри.

Для поступательного или вращательного перемещения подвижных узлов станина имеет направляющие скольжения или качения.

Износ направляющих, а также деформация станины приводят к нарушениям формы и расположения поверхностей направляющих и, как следствие, к снижению точности обработки деталей на станке. Допускаемый износ направляющих зависит от назначения и точности станка. Для станков нормальной точности предельный износ на длине 1000 мм составляет 0,1–0,2 мм, а для прецизионного оборудования - 0,02–0,03 мм.

Существуют следующие способы ремонта базовых и корпусных деталей станков.

Ликвидация трещин может выполняться следующими способами.

1. С помощью стяжек . По обе стороны трещины на некотором удалении от нее сверлят и развертывают два отверстия, в них запрессовывают штифты с выступающими концами. Изготовляют стальную пластину-стяжку с двумя засверленными и развернутыми отверстиями, расстояние между которыми несколько меньше расстояния между штифтами. При возможности трещину стягивают струбциной, стяжку нагревают и надевают на штифты. При своем охлаждении она стягивает трещину.

2. С помощью штифтов . Концы трещины, определенные "керосиновым пробоем", засверливают сверлом диаметром 4–5 мм и между ними вдоль трещины тем же сверлом засверливают отверстия на расстоянии 6–7 мм. Во всех отверстиях нарезают резьбу, куда завинчивают резьбовые штифты из мягкой стали или меди, выступающие над поверхностью на 1–2 мм. После этого засверливают отверстия между штифтами с перекрытием их не менее чем на 1/4 диаметра; в отверстиях нарезают резьбу, куда заворачивают штифты, обрубаемые заподлицо. Концы выступающих штифтов расчеканивают и опиливают.

3. С помощью накладок . Для предупреждения дальнейшего распространения трещины ее концы засверливают сверлом диаметром 4–5 мм. Из мягкой стали толщиной 4–5 мм вырезают накладку, размеры которой должны не менее чем на 15 мм перекрывать границы трещины. По размерам накладки из листового свинца или картона вырезают прокладку. На расстоянии 10 мм от края и 10–15 мм друг от друга по периметру в накладке и прокладке сверлят сквозные отверстия под винты М5–М6 с потайной головкой. По накладке в корпусе по периферии района трещины сверлят отверстия и нарезают резьбу М5–М6. Накладку и прокладку смазывают суриком или клеем (БФ-2, карбинольным клеем-цементом и др.) и прикрепляют винтами к корпусу. Края накладки расчеканивают и опиливают.

4. Заваркой с последующей механической обработкой (при необходимости).

Ремонт пробоин и сколов производят:

● установкой ввертыша . Поврежденное место рассверливают, в нем нарезают резьбу, куда ввертывают и стопорят кернением резьбовую пробку, предварительно смазанную суриком;

● установкой пробки . Небольшие сколы засверливают и развертывают, в отверстие запрессовывают пробку, опиленную по форме ремонтируемой поверхности;

● установкой вставки . Сколотое место запиливают или фрезеруют, по форме паза изготовляют вставку, которую запрессовывают в паз. Вставка может дополнительно крепиться винтами;

● заваркой пробоин и наплавкой сколов с последующей механической обработкой.

Ремонт сломанной выступающей части (кронштейна, ушка, стержня) производят:

● установкой вставки или пробки . Оставшуюся часть выступающего элемента фрезеруют, строгают, срубают, запиливают и высверливают. Затем запиливают или фрезеруют паз под вставку или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом). Вставку запрессовывают в паз и крепят к корпусу винтами. Пробку запрессовывают, штифт заворачивают резьбовым концом, смазанным суриком, в корпус.

При наличии в сломанном кронштейне или ушке отверстия его развертывают или растачивают в размер после установки вставки;

● приваркой отломанной части к корпусу .

Ремонт изношенных отверстий производят:

● установкой ремонтной втулки. Изношенное отверстие засверливают и развертывают или растачивают под запрессовку в него ремонтной втулки или стакана. От осевого смещения или проворота втулку (стакан) стопорят установкой винта в разъем с корпусом. В запрессованной втулке растачивают или развертывают отверстие нужного диаметра;

● наплавкой отверстия . Поверхность изношенного отверстия наплавляют, а затем обрабатывают до первоначального размера.

Ремонт изношенных гнезд под фиксаторы рукояток производят:

● установкой ремонтной пробки . Изношенные гнезда засверливают сверлом большого диаметра, нарезают резьбу (разворачивают), заворачивают резьбовую пробку (запрессовывают пробку по посадке с натягом), обрабатывают пробку заподлицо со стенкой корпуса, размечают и засверливают новые отверстия под фиксатор;

● установкой накладки . При расположении гнезд на выступающих приливах корпуса приливы фрезеруют или запиливают. На обработанные поверхности с помощью винтов с потайной головкой крепят стальную планку толщиной не менее 6 мм, в которой размечают и сверлят отверстия под фиксатор.

При всех способах ремонта корпусных деталей ремонтируемое место предварительно зачищают стальной щеткой или шлифовальной шкуркой. При необходимости соблюдения герметичности корпуса с трещинами и пробоинами после ремонта подвергают гидравлическому испытанию давлением 0,2–0,3 МПа.

22.2. Ремонт направляющих

Способ ремонта направляющих зависит от характера и степени их износа. Трещины, сколы, выбоины ремонтируют способами, описанными выше.

1. Задиры и глубокие риски запаивают баббитом. Для этого ремонтируемое место зачищают, разделывают под углом 90° с высокой шероховатостью поверхности, обезжиривают горячим раствором кальцинированной соды, ацетоном или бензином, подогревают, наносят флюс (хлористый цинк) и паяют массивным (1,5–2 кг) паяльником. Эти же дефекты могут ремонтироваться металлизацией, для чего после выполнения указанных выше подготовительных операций с помощью металлизатора на поврежденное место напыляют латунь или цинк. После паяния или напыления направляющие поверхности шлифуют или шабрят.

2. При незначительном износе (до 0,2 мм) направляющие ремонтируют шабрением или шабрением с притиркой пастой ГОИ .

Шабрение поверхностей направляющих выполняют либо без снятия их с фундамента при освобожденных крепежных болтах, либо со снятием с фундамента и установкой на плите или жестком полу. Направляющие станины выставляются горизонтально по уровню в продольном и поперечном направлениях с помощью башмаков, клиньев или болтами-домкратами.

В зависимости от формы обрабатываемой поверхности шабрение ведут с помощью шаберов различного типа. Шаберы из сталей У12А, Р6М5, ШХ15 затачивают на станках с корундовым кругом зернистостью не более 25 и твердостью СМ1 или СМ2, а шаберы с пластинками из твердого сплава - кругами из карбида кремния или алмазными кругами.

Контроль при шабрении ведут с помощью поверочных линеек или плит на краску по числу пятен в квадрате размером 25 * 25 мм. В качестве краски используют берлинскую лазурь, ламповую сажу, синьку (и др.), разведенные на машинном масле.

При длине направляющей более длины поверочной линейки шабрение ведут по маякам следующим образом: в месте максимального износа отшабривают площадку (маяк), а на расстоянии, несколько меньшем длины линейки, отшабривают вторую площадку, находящуюся в одной плоскости с первой. На эти площадки кладут все одинаковые мерные плитки, а на них - линейку с уровнем или же используют оптический метод контроля. Затем шабрят по линейке участок направляющей между площадками и, переходя последовательно на соседние участки, шабрят всю поверхность направляющей.

Шабрение с притиркой пастами ГОИ (грубой, средней, тонкой) выполняют в такой последовательности: черновое шабрение, промывка керосином и высушивание ветошью, нанесение тонкого слоя пасты, притирка сопряженной деталью с заменой (смывкой керосином) пасты при потемнении до исчезновения рисок и получения необходимого числа несущих пятен.

3. При небольшом износе (до 0,3 мм) направляющие ремонтируют шлифованием или опиливанием и шабрением . Шлифование производят на плоскошлифовальных станках или на строгальных и фрезерных станках, оснащенных шлифовальными приспособлениями. Специальные переносные шлифовальные приспособления могут устанавливаться непосредственно на ремонтируемую станину.

Шлифование направляющих станины часто сочетается с шабрением сопряженных направляющих столов, суппортов, ползунов, кареток и т. п. Шлифование незаменимо при ремонте закаленных направляющих.

4. При износе 0,3–0,5 мм направляющие ремонтируют путем тонкого строгания либо опиливания с последующим шабрением или шлифованием. Строгание производят на продольно-строгальных станках. Тонкое строгание является конечной операцией и осуществляется широкими резцами, оснащенными пластинками твердого сплава ВК6 или ВК8 с доведенной режущей кромкой. Вначале производят два прохода с глубиной резания около 0,1 мм, затем три-четыре прохода с глубиной резания 0,04–0,05 мм.