Структура производственной программы позволяет предприятию определить количество необходимых экономических ресурсов, зарезервировать мощности, придать производству планомерный характер. При этом используется ряд показателей производственной программы:

• натуральные – объем выпуска изделий в натуральном измерении – метрах, тоннах, штуках;

• стоимостные – измерение объемов производства и продаж групп номенклатуры в денежных единицах;

• трудовые – трудоемкость единицы продукции и производственной программы в нормо-часах, человеко-часах, станко-часах.

Обобщающим показателем производственной программы предприятия является объем продаж или реализованная продукция.

Объем продаж – это стоимость товаров и услуг, произведенных и реализованных предприятием за определенный период времени.

Объем реализованной продукции является одним из основных показателей, по которому оцениваются результаты производственно-хозяйственной деятельности предприятия. Он рассчитывается по формуле:

Р = Т + (Рнп – Ркп),

где Т – объем товарной продукции за определенный период (месяц, квартал, год); Рнп, Ркп – стоимость остатков нереализованной продукции на начало и конец того же периода соответственно.

Производственная программа разрабатывается в целом по предприятию и по основным цехам с разбивкой по месяцам, кварталам, а при необходимости, определяемой содержанием договоров с заказчиками, с установлением конкретных сроков выполнения заказов.

Гарантированность выполнения производственной программы обеспечивается ее всесторонним обоснованием, прежде всего по трем направлениям:

• наличием производственных мощностей, необходимых для обеспечения предусмотренного объема производства, выполнения всех производственных процессов, технологических операций;

• наличием материальных ресурсов, полностью отвечающих потребностям производства, или договоров с надежными поставщиками-предприятиями или посредническими организациями;

• наличием квалифицированных специалистов всех уровней, а при необходимости – договоров со сторонними организациями по выполнению отдельных работ и услуг.

Вопрос 33 Производственные мощности предприятия

ОТВЕТ

Максимально возможный (при прочих равных условиях) выпуск продукции в заданной номенклатуре и ассортимента называется производственной мощностью.

В отдельных видах бизнеса вместо понятия "производственная мощность" используют понятия "производственная возможность" или "пропускная способность". Например, характеризуя производственную мощность магазина или кафе, говорят о производственной возможности или пропускной способности магазина (максимальное количество клиентов, которое может быть обслужено за определенный период, и т. д.). В данном случае пропускная способность, производственная возможность и производственная мощность тождественны по значению.

Как правило, производственная мощность определяется по номенклатуре выпускаемой продукции и измеряется в натуральном выражении или в условных единицах измерения. Но в многономенклатурных производствах (машиностроение, швейное, трикотажное и др.) производят укрупнение номенклатуры путем объединения разных наименований изделий в группы по конструктивно-технологическому подобию и приведения каждой группы к одному базовому изделию, так называемому изделию-представителю.

Расчет производственной мощности предприятия ведется по его подразделениям в следующей последовательности:

• по агрегатам и группам технологического оборудования;

• по производственным участкам;

• по основным цехам и предприятию в целом.

Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т. е. по мощности ведущих производств. Ведущими считаются цех, участок, агрегат, которые выполняют основные и наиболее массовые операции по изготовлению продукции и в которых сосредоточена преобладающая часть оборудования.

Основными факторами, определяющими величину производственной мощности предприятия, являются:

• состав и количество установленных машин, механизмов, агрегатов и т. д.;

• технико-экономические нормы использования машин, механизмов, агрегатов и др.;

• степень прогрессивности техники и технологии производства;

• фонд времени работы оборудования;

• уровень организации производства и труда;

• производственная площадь предприятия (основных цехов);

• намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость производства продукции при данном оборудовании.

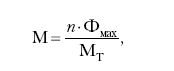

Производственную мощность ведущего производства можно определить по формуле:

где М – производственная мощность ведущего цеха, участка в принятых единицах измерения; n - число единиц ведущего оборудования в цехе, на участке; Фмах – максимально возможный фонд времени работы ведущего оборудования, ч; Мт – прогрессивная норма трудоемкости обработки продукции на ведущем оборудовании, ч.

Следует отметить, что при расчете производственной мощности не принимаются во внимание простои оборудования, вызванные отсутствием сырья, материалов, электроэнергии или организационными причинами, а также потери времени, связанные с исправлением брака при изготовлении продукции. Производственная мощность делится на проектную, входную, выходную, среднегодовую.

Проектная производственная мощность устанавливается проектом строительства, реконструкции и расширения предприятия.

Входная производственная мощность – это мощность на начало года, показывающая, какими производственными возможностями располагает предприятие в начале планового периода.

Выходная производственная мощность – это мощность на конец года. Она определяется как сумма входной и вводимой в течение планового периода мощностей за вычетом мощности, выбывающей за тот же период.

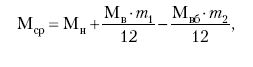

Среднегодовая производственная мощность служит основой для расчета производственной программы и определяется по формуле:

где Мср – среднегодовая мощность предприятия; Мн – мощность на начало года (входная); Мв – мощность, вводимая в течение года; Мвб – мощность, выбывающая в течение года; m 1 и m2 - количество полных месяцев до конца года с момента ввода и выбытия мощностей соответственно.

Уровень использования производственной мощности измеряется рядом показателей. Основным из них является коэффициент использования производственной мощности (К):

Км = V/M ср,

где V- количество фактически произведенной продукции за год в натуральных или стоимостных единицах измерения; Мср – среднегодовая производственная мощность в тех же единицах измерения.

Другой показатель коэффициент загрузки оборудования определяется как отношение фактически используемого фонда времени (в станко-часах) всего оборудования к располагаемому фонду времени по тому же кругу оборудования за тот же период. Этот показатель выявляет излишнее или недостающее оборудование.

Прирост мощностей может осуществляться за счет внедрения мероприятий по ликвидации или расшивке "узких мест", а именно: повышения производительности за счет модернизации оборудования, увеличения сменности работы оборудования, ввода нового оборудования и т. д.

Вопрос 34 Понятие и показатели качества продукции

ОТВЕТ

Качество – это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением (ГОСТ 15467-79).

В соответствии с определением показатели качества должны описывать совокупность свойств либо степень удовлетворения потребностей в соответствии с назначением, что является следствием совокупности свойств. Среди этой совокупности различают функциональные и органолептические свойства. Органолептические свойства определяются с помощью органов чувств человека. Эта группа свойств очень характерна для потребительских товаров, работ и услуг.

Функциональные свойства чаще всего можно измерить в более точных и объективных показателях. Показатель качества – количественная характеристика свойств продукции, входящих в состав ее качества, рассматриваемая применительно к определенным условиям ее создания, эксплуатации или потребления. Наименование показателя определяет характеризуемое свойство: прочность, мощность, надежность и т. д. Система показателей включает в себя:

1. Показатели назначения характеризуют полезный эффект от использования продукции по назначению и обусловливают область применения продукции.

2. Показатели надежности (т. е. безотказность, сохраняемость, ремонтопригодность, а также долговечность изделия). Определение надежности тесно связано с понятиями "работоспособность" и "отказ". Работоспособное состояние – то, при котором продукция способна выполнять заданные функции или сохранять значения параметров в заданных пределах. Отказ – нарушение работоспособности продукции.

3. Показатели технологичности характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте продукции.

4. Показатели стандартизации и унификации это насыщенность продукции стандартными, унифицированными и оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями. Чаще всего чем меньше оригинальных изделий, тем лучше, и это важно как для изготовителя продукции, так и потребителя.

5. Эргономические показатели отражают взаимодействие человека с изделием, а также комплекс гигиенических, антропометрических, физиологических и психологических свойств продукции, проявляющихся при ее использовании. Это могут быть усилия, необходимые для управления механизмом; освещенность; шум; вибрация; излучение и т. п.

6. Экологические показатели – это уровень вредных воздействий на окружающую среду, которые возникают при эксплуатации или потреблении продукции (содержание вредных примесей, вероятность выбросов вредных частиц, газов, излучений при хранении, транспортировании и эксплуатации продукции).

7. Показатели безопасности характеризуют особенности продукции для безопасности покупателя и обслуживающего персонала, т. е. обеспечивают безопасность при монтаже, обслуживании, ремонте, хранении и т. д.

8. Эстетические показатели характеризуют рациональность формы, целостность композиции, совершенство исполнения и стабильность товарного вида продукции.

9. Показатели транспортабельности выражают приспособленность продукции для транспортирования.

10. Патентно-правовые показатели характеризуют патентную защиту и патентную чистоту продукции. Показатель патентной защиты выражает степень защиты изделия авторскими свидетельствами и патентами стран предполагаемого экспорта.

Вопрос 35 Государственные и международные стандарты и системы качества

ОТВЕТ

Стандарт – это документ, в котором в целях добровольного многократного использования устанавливаются характеристики продукции, правила осуществления и характеристики процессов производства, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг. Стандарт также может содержать требования к терминологии, символике, упаковке, маркировке или этикеткам и правилам их нанесения.

К документам в области стандартизации, используемым на территории РФ, относятся:

• национальные стандарты;

• правила стандартизации, нормы и рекомендации в области стандартизации;

• классификации, применяемые в установленном порядке, общероссийские классификаторы технико-экономической и социальной информации;

• стандарты предприятий.

В зависимости от специфики объекта стандартизации и содержания устанавливаемых к нему требований разрабатывают стандарты следующих видов:

• основополагающие;

• на продукцию, услуги;

• на работы (процессы);

• на методы контроля (испытаний, измерений, анализа).

Основополагающие стандарты устанавливают общие организационно-технические положения для определенной области деятельности, а также общетехнические нормы и правила, обеспечивающие взаимопонимание, техническое единство и взаимосвязь различных областей науки, техники и производства в процессах создания и использования продукции, охрану окружающей среды, безопасность продукции, процессов и услуг для жизни, здоровья, имущества и другие общетехнические требования.

Стандарты на продукцию (услуги) устанавливают требования к группам однородной продукции (услуг) или к конкретной продукции (услуге).

Стандарты на работы (процессы) устанавливают основные требования к методам (способам, приемам, режимам, нормам) выполнения различного рода работ в технологических процессах разработки, изготовления, хранения, транспортирования, эксплуатации, ремонта и утилизации продукции.

Стандарты на методы контроля устанавливают методы (способы, приемы, методики и др.) проведения испытаний, измерений, анализа продукции при ее создании, сертификации и использовании.

После внедрения международных стандартов ISO серии 9000 в зарубежной и отечественной практике появились следующие направления развития систем управления качеством:

1. Совершенствование организации работ в рамках элементов системы качества, предусмотренных стандартами ISO серии 9000. Этот вариант характеризуется как поддержание системы в заданном режиме функционирования, который может обеспечить предприятию стабильное положение на определенный период времени.

2. Дополнение системы качества элементами, расширяющими ее возможности и отвечающими требованиям общества, персонала предприятия и отраслевым или специфическим требованиям потребителей.

В качестве примера реализации этого направления можно указать систему качества, дополненную элементами для обеспечения охраны окружающей среды в соответствии с требованиями семейства стандартов ISO серии 14 000. Подобно стандарту ISO серии 9000, стандарты ISO серии 14 000 являются семейством стандартов на систему управления окружающей средой и включают в настоящее время около десяти стандартов.

Другим примером этого направления может быть расширение возможностей системы качества за счет учета отраслевой специфики, например, путем внедрения стандарта QS 9000, разработанного ведущими автостроительными корпорациями США (General Motors, Ford и Chrysler). Стандарты добавляют в систему качества по стандартам ISO серии 9000 элементы, обусловленные отраслевой и индивидуальной спецификой.

3. Внедрение концепции TQM, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и увеличение доходов.

4. Безопасность использования продукции, которая в процессе применения расходует свой ресурс. Если безопасность машиностроительной продукции закладывается преимущественно на стадии проектирования, то для пищевой промышленности почти все источники опасности определяются ведением технологического процесса и в гораздо меньшей мере зависят от рецептуры.

Этим требованиям в наиболее полной мере соответствует система ХАССП (англ. Hazard Analysis and Critical Control Points – анализ рисков и критические контрольные точки), которая является моделью управления на пищевых предприятиях развитых стран мира.

Получила также распространение и модель GMP – Good Manufacturing Practic: надлежащая (правильная) производственная практика представляет собой набор требований к системам качества, выработанных наиболее перспективными поставщиками отрасли. Документы GMP формируются таким образом, чтобы обеспечить совместимость с требованиями стандарта ISO 9001 и положениями ХАССП.

Вопрос 36 Управление качеством продукции

ОТВЕТ

Управление качеством продукции – это постоянный целеустремленный процесс воздействия на факторы и условия, обеспечивающие создание продукции, оптимальной с точки зрения предъявляемых к ней требований и обеспечивающей максимально эффективное ее использование.

Под факторами понимается конкретная сила, способная изменить свойства исходных материалов. Под условиями повышения качества продукции понимаются обстоятельства, среда, в которых действуют факторы улучшения качества.

В марте 1987 г. Международная организация по стандартизации (ISO) приняла комплекс международных стандартов серии 9000 "Управление качеством продукции": 9000–9004. В этих стандартах были сформулированы основные принципы систем качества, которые не утратили своей актуальности и в настоящее время.

Система качества должна охватывать все стадии жизненного цикла продукции.

Управление качеством продукции представляет собой методы и деятельность оперативного характера. К ним относятся управление процессами, выявление различного рода несоответствий в продукции, производстве или в системе качества и устранение этих несоответствий и вызвавших их причин.

В 1994 г. был принят стандарт ISO 9000 – 1:1994; в декабре 2000 г. – его новая версия, в состав которой вошли: ISO 900 °Cистемы менеджмента качества. Основные положения и словарь; ISO 9001 Системы менеджмента качества. Требования; ISO 9004 Системы менеджмента качества. Руководящие указания по улучшению деятельности.

Система менеджмента качества дает уверенность самому предприятию и потребителям в ее способности поставлять продукцию, полностью соответствующую требованиям.

Система менеджмента качества в соответствии со стандартами ISO 9000 версии 2000 г. разрабатывается и функционирует исходя из восьми принципов системы:

1) ориентации на потребителей;

2) лидерства руководителей;

3) вовлеченности работников;

4) процессного подхода;

5) системного подхода к менеджменту;

6) постоянного улучшения;

7) принятия решений, основанных на фактах;

8) взаимовыгодного отношения с поставщиками.

Политика в области качества может быть сформулирована в виде направления деятельности или долгосрочной цели и может предусматривать:

• улучшение экономического положения предприятия;

• расширение или завоевание новых рынков сбыта;

• достижение технического уровня продукции, превышающего уровень ведущих фирм;

• ориентацию на удовлетворение требований потребителей определенных отраслей или регионов;

• освоение изделий, функциональные возможности которых реализуются на новых принципах;

• улучшение важнейших показателей качества продукции;

• снижение уровня дефектности изготавливаемой продукции;

• увеличение сроков гарантии на продукцию;

• развитие сервиса.